重慶市汽車用同步帶輪供應商

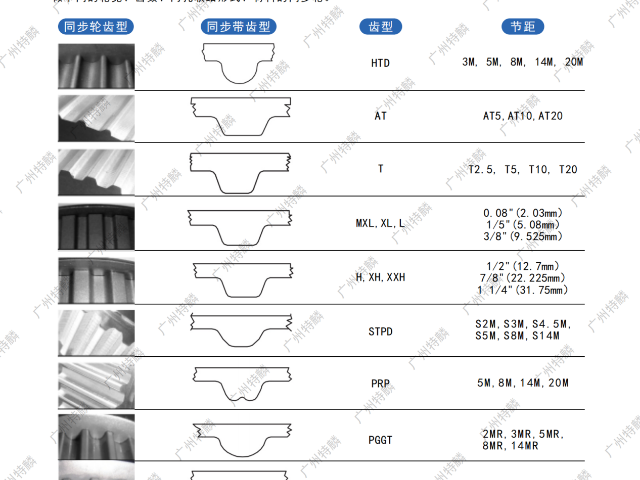

同步帶輪的簡化設計:根據齒輪傳動的傳動功率、輸入轉速、傳動比等條件,確定中心距、模數等主要參數。如果中心距、模數已知,可跳過這一步。幾何設計計算:設計和計算齒輪的基本參數,并進行幾何尺寸計算。強度校核:在基本參數確定后,進行精確的齒面接觸強度和齒根彎曲強度校核。同步帶按材質可分為氯丁橡膠加纖維繩同步帶,聚氨酯加鋼絲同步帶,按齒的形主要分為梯形齒和圓弧齒兩大類,按帶齒的排布面又可分為單面齒同步帶和雙面齒同步帶。同步帶傳動具有準確的傳動比,無滑差,可獲得恒定的速比,可精密傳動,傳動平穩,能吸震,噪音小,傳動速比范圍大,一般可達1∶10,允許線速度可達50m/s,傳動效率高,一般可達98℅―99℅。傳遞功率從幾瓦到數百千瓦。結構緊湊還適用多軸傳動,張緊力小,不需潤滑,無污染。同步帶輪在打印機中應用,保證紙張輸送精度。重慶市汽車用同步帶輪供應商

非標同步帶輪的加工需針對性調整工藝,確保特殊參數的精度實現。異形齒形采用五軸聯動加工中心(定位精度 ±0.002mm),通過特用刀具(如球形銑刀)銑削成型,齒面粗糙度控制在 Ra≤0.8μm。非標準節距需定制滾刀或插齒刀,刀具精度比帶輪高 2~3 級(如 6 級帶輪用 4 級刀具),齒距累積誤差≤0.03mm/100mm。復雜輪轂結構(如偏心、多孔)采用 3D 打印預成型 + 精密加工,材料利用率提升至 80% 以上,比傳統鍛造節省成本 30%。檢測需用定制檢具(如特用齒距規、輪廓儀),關鍵參數(如異形齒廓)通過光學掃描比對 3D 模型,偏差需≤0.02mm,確保與定制同步帶的嚙合兼容性。?成都市同步帶輪同步帶輪鍵槽精度需達標,防止連接松動。

非標同步帶輪的材料選用需結合定制場景的性能要求,突破標準材料限制。輕載精密場景(如 3C 設備)常用鈦合金(TC4),密度 4.5g/cm3,經表面陽極氧化后耐磨性提升,適合高速(>5000r/min)傳動。重載沖擊場景(如冶金機械)選用較強度合金(42CrMo),整體鍛造后調質處理(硬度 280~320HB),齒面堆焊耐磨合金(如司太立合金),使用壽命比標準鋼輪高 2~3 倍。極端環境中,可采用特種材料:高溫(>200℃)用 Inconel 718,低溫(<-40℃)用低溫鋼(09MnNiD),腐蝕環境用哈氏合金(C276)。材料性能需滿足定制要求,如鈦合金帶輪的抗拉強度≥895MPa,沖擊韌性≥40J/cm2。?

當然同步帶輪結構強度可以滿足需求,一般情況下,傳動帶提供了軸間高效的功率傳遞。這種結構使得傳動重載獲得比較低的成本。平帶是由取代皮革帶發展起來的,在V帶使用之前,很少的機器用到平帶或者是同步帶輪。傳統的V帶像一個楔子嵌入在帶輪中,可以提高驅動力而不會像平帶那樣需要很大的張力。帶輪的槽輪和V帶接觸面增大,也會使得跟隨要比平帶好,而且不用擔心帶子偏離。普通的同步帶輪或者是傳動帶有打滑的風險,為了避免兩個軸間輸入和輸出的不打滑就必須采用同步帶。同步帶經常是齒形帶,這種結構克服了上面的缺點。同步帶輪安裝時軸向跳動需≤0.1mm,避免振動。

對普通的裝備來說,我們可以從同步帶輪應用部分中的聲源去下手,因為每種傳動設備對同步帶輪的類型和大小需求是有差別的,因此為了防止出現嚴重的摩擦和噪音,我們要選擇精度比較高的同步帶輪,同樣的也要在設計規格上契合相應生產制造標準。同步帶輪在傳動設備中使用的時候通常都是和同步帶鏈接的,正是這樣所以它對張力系數要求肯定是很高的,要是張力系數達不到要求,那么就會影響到同步帶的工作質量,同時相應的維護成本也會增加。另外如果張力系數不夠高會,在運轉的過程中產生拉伸也會形成噪音。同步帶輪安裝時需調整張緊度,避免過松過緊。成都市同步帶輪

同步帶輪直徑誤差過大會導致同步帶張緊不均。重慶市汽車用同步帶輪供應商

梯形同步帶輪的材料選擇需平衡成本與工況需求,碳鋼與鋁合金是主流選項。45 鋼調質帶輪(硬度 220~250HB)適用于重載(100~500N?m)、常溫場景,表面經發黑或鍍鋅處理(耐鹽霧 48 小時),壽命可達 8000~10000 小時。6061-T6 鋁合金帶輪重量輕(約為鋼輪的 1/3),適合高速(3000~6000r/min)傳動,經陽極氧化(膜厚 8~12μm)后耐磨性提升,多用于輕型設備(如打印機、包裝機)。在腐蝕性環境中,304 不銹鋼帶輪可滿足需求,但成本比鋼輪高 2~3 倍;食品行業則常用 MC 尼龍帶輪,無潤滑時也能保持低噪聲運行。重慶市汽車用同步帶輪供應商

- 合肥市傳動鏈輪定制廠家 2025-12-21

- 發動機鏈輪定制廠家 2025-12-21

- 深圳市人字齒同步帶輪定制廠家 2025-12-21

- 廣州市抱箍式聯軸器廠家 2025-12-21

- 蘇州市英制同步帶輪價格 2025-12-21

- 青島市圓弧形同步帶輪價格 2025-12-21

- 武漢市精密機械同步帶輪定做 2025-12-21

- 成都市惰性鏈輪 2025-12-20

- 鄭州市半圓弧齒同步帶輪批發 2025-12-20

- 佛山市星形彈性聯軸器價格 2025-12-20

- 湖州靜音無油螺桿空壓機批發 2025-12-22

- 臨海球閥支架可以定做嗎 2025-12-22

- 河北核建焊接自動化核建智能工廠數字化改造 2025-12-22

- 內蒙古液壓齒輪泵供應商 2025-12-22

- 普陀區比較好的智能倉儲設備工廠直銷 2025-12-22

- 浦東新區定做AI探傷視覺檢測設備哪家好 2025-12-22

- 閔行區供應地漏產品介紹 2025-12-22

- 河北哪里有土石方工程施工哪個好 2025-12-22

- 青島大型儲能系統怎么用 2025-12-22

- 虹口區直銷滾輪軸承維保 2025-12-22