合肥市傳動鏈輪定制廠家

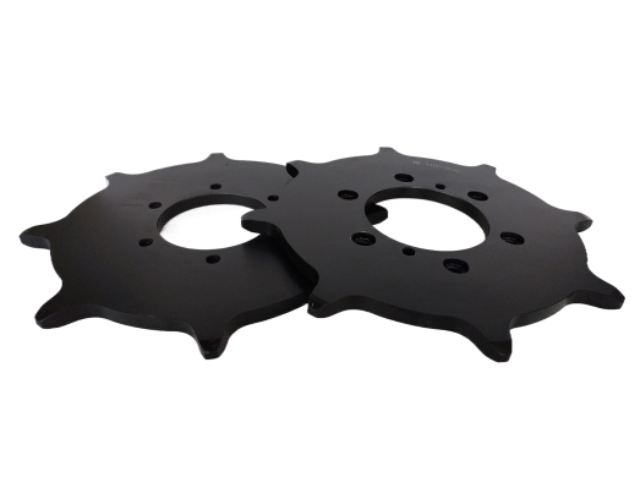

惰性鏈輪的應用場景集中在需要輔助引導鏈條的鏈傳動系統中。在長距離輸送機(如流水線)中,每隔 3-5 米安裝一個惰性鏈輪,支撐下垂的鏈條,防止鏈條與機架摩擦。汽車發動機正時鏈系統中,惰性鏈輪用于改變鏈條走向,使鏈條避開其他部件,同時保持張緊狀態,確保正時精度。農業機械(如收割機)通過惰性鏈輪調整鏈條路徑,適應復雜的機身結構,避免鏈條與刀片、機架干涉。摩托車傳動系統中,惰性鏈輪可改變鏈條傳動方向,縮小發動機與后輪的安裝距離。此外,在印刷機、包裝機等設備中,惰性鏈輪能穩定引導鏈條運行軌跡,保證輸送精度。鏈輪在提升機中,帶動鏈條實現重物升降。合肥市傳動鏈輪定制廠家

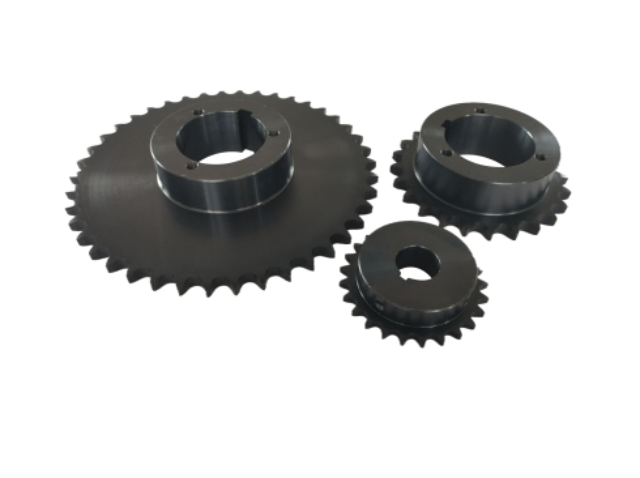

驅動鏈輪的材料選擇需平衡強度、耐磨性和加工成本,根據傳遞功率和轉速確定。中速中載場景(如車間輸送機)常用 40Cr 合金結構鋼,調質處理后硬度 HBS220-250,齒面高頻淬火至 HRC45-50,成本適中且性能可靠。高速輕載場景(如摩托車)采用 20CrMnTi 滲碳鋼,滲碳層厚度 0.8-1.2mm,齒面硬度 HRC58-62,抗磨損和抗疲勞性能優異,適合轉速 1000-3000r/min 的傳動。低速重載場景(如礦山輸送機)可用 65Mn 彈簧鋼,整體淬火后硬度 HRC40-45,韌性好且價格低,能承受較大沖擊載荷。材料需通過扭矩測試(承受 1.2 倍額定扭矩無變形),確保動力傳遞安全。合肥市傳動鏈輪定制廠家鏈輪齒面磨損超過 15% 需更換,避免跳齒。

正時鏈輪的材料選擇需平衡耐磨性與韌性,適應發動機艙 80-120℃的持續高溫。主流材料為 40Cr 或 42CrMo 合金結構鋼,調質后整體硬度 HBS220-250,齒面高頻淬火至 HRC50-55,磨損速率≤0.005mm / 千小時。不錯機型采用 20CrMnTi 滲碳鋼,滲碳層厚度 0.8-1.2mm,齒面硬度 HRC58-62,抗疲勞壽命比 40Cr 提高 50%,但成本增加 40%。材料需通過 1000 小時循環疲勞測試(模擬轉速波動),齒根無裂紋;且需具備一定耐油性,在機油長期浸泡下不發生腐蝕。輕量化機型可選球墨鑄鐵(QT600-3),重量比鋼質輕 15%,但適用于低功率發動機。

滾子鏈輪需與鏈條、張緊裝置等部件協同工作,形成高效傳動系統。與鏈條的配合間隙需控制在 0.1~0.3mm,過大易產生沖擊,過小則潤滑不良,可通過調整軸間距實現。張緊裝置(如彈簧張緊輪)的壓力需為鏈條預緊力的 10%~15%,確保鏈輪與鏈條始終貼合而不打滑。在多鏈輪傳動系統中,各鏈輪的節距偏差需≤0.05mm,避免鏈條因長度差產生附加應力。例如,汽車發動機正時系統中,滾子鏈輪與鏈條的配合誤差需≤0.03mm,配合張緊器的動態調節,可將傳動誤差控制在 ±1° 以內,保證氣門正時精度。鏈輪在電梯中,連接驅動裝置與轎廂牽引。

齒形鏈輪的加工精度對傳動穩定性影響極大,需控制多項形位公差。齒距累積誤差需≤0.1mm/100mm 節距,否則會導致鏈條周期性振動,噪聲升高 5~10dB。齒形誤差(齒廓與標準樣板的偏差)應≤0.05mm,過大易造成嚙合干涉,加劇磨損。齒向誤差(齒寬方向的平行度)控制在 0.03mm/100mm 內,避免鏈條偏磨。高精度鏈輪需采用數控滾齒機加工(定位精度 ±0.005mm),并經齒面磨削(粗糙度 Ra≤0.8μm),而普通鏈輪可采用插齒工藝(精度 8~9 級)。加工后需通過三坐標測量機逐齒檢測,確保關鍵參數合格率≥95%。鏈輪與鏈條需成對更換,避免新舊配合磨損。合肥市傳動鏈輪定制廠家

鏈輪齒形需與鏈條完全匹配,嚙合間隙合理。合肥市傳動鏈輪定制廠家

滾筒鏈輪的材料選擇需平衡耐磨性和成本,適應輸送環境需求。普通輸送場景(如食品流水線)常用 45 號鋼,調質處理后硬度 HBS200-230,齒面可做鍍鋅處理,提升抗銹蝕能力,成本較低。中載場景(如物流分揀滾筒)多選用 40Cr 合金結構鋼,齒面高頻淬火硬度達 HRC45-50,耐磨性比 45 號鋼高 30%,適合每天連續運轉 10 小時以上的工況。潮濕環境(如清洗流水線)可用球墨鑄鐵(QT500-7),鑄造性能好,耐腐蝕性優于普通鋼材,且加工成本比合金鋼低 20%,但脆性較大,不適合沖擊載荷。材料需通過 200 小時載荷測試,確保在額定扭矩下無變形或裂紋。合肥市傳動鏈輪定制廠家

- 合肥市傳動鏈輪定制廠家 2025-12-21

- 發動機鏈輪定制廠家 2025-12-21

- 深圳市人字齒同步帶輪定制廠家 2025-12-21

- 廣州市抱箍式聯軸器廠家 2025-12-21

- 蘇州市英制同步帶輪價格 2025-12-21

- 青島市圓弧形同步帶輪價格 2025-12-21

- 武漢市精密機械同步帶輪定做 2025-12-21

- 成都市惰性鏈輪 2025-12-20

- 鄭州市半圓弧齒同步帶輪批發 2025-12-20

- 佛山市星形彈性聯軸器價格 2025-12-20

- 臨海球閥支架可以定做嗎 2025-12-22

- 內蒙古液壓齒輪泵供應商 2025-12-22

- 普陀區比較好的智能倉儲設備工廠直銷 2025-12-22

- 浦東新區定做AI探傷視覺檢測設備哪家好 2025-12-22

- 閔行區供應地漏產品介紹 2025-12-22

- 虹口區直銷滾輪軸承維保 2025-12-22

- 寧波封杯機廠家 2025-12-22

- 河北復合材料表面處理拋光 2025-12-22

- 杭州微型交流力矩電機供應商家 2025-12-22

- ode電磁閥怎么賣 2025-12-22