青島市圓弧形同步帶輪價格

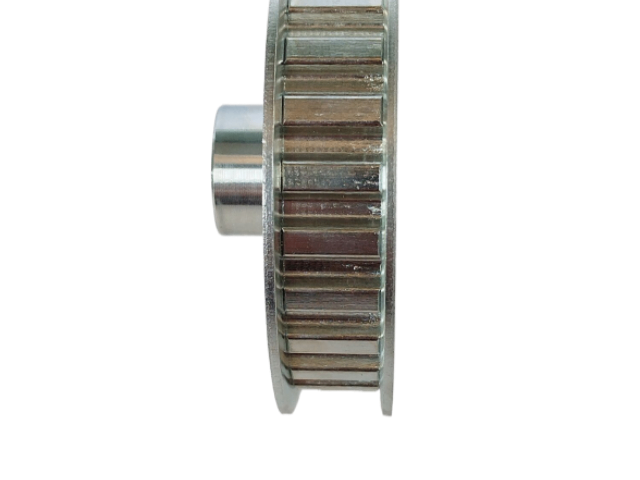

同步帶輪的裝置正沿著小型化、高速化、標準化方向發展.非凡同步輪的應用、行星同步輪同步帶裝置的發展、低振動、低噪聲同步帶輪裝置的研制是同步輪設計方面的一些特點。為達到同步帶輪裝置小型化目的,可以提高現有漸開線同步帶輪的承載推力。同步帶輪在加工方面,可以利用計算機控制整個切齒過程.使制造質量穩定可靠.目前,國內在研究應用微機對弧齒錐同步帶輪的切齒調整卡進行計算,可對加工偏差及時調整。使齒面接觸達到比較理想的位置,并較大提高了工效。同步帶輪普遍應用在,機械制造、汽車飛機、紡織、輕工、化工、冶金、礦山、儀器、儀表機床、農業機械及商業機械傳動中,未來市場更大。同步帶輪傳動可實現多軸聯動,簡化結構。青島市圓弧形同步帶輪價格

免鍵式同步帶輪的安裝無需復雜工裝,重心是通過可控的力使連接面緊密結合。脹套式安裝時,先將帶輪與脹套套裝在軸上,均勻擰緊圓周分布的螺栓(力矩誤差 ±5%),使脹套產生 0.1~0.3mm 的徑向變形,達到設計抱緊力(通常為額定扭矩的 1.5~2 倍)。錐套式則通過軸向拉動錐套,利用錐面配合轉化為徑向壓力,安裝后需檢測帶輪端面跳動(≤0.05mm)。適配軸徑范圍通常為 10~200mm,軸表面粗糙度需達 Ra1.6~3.2μm,以保證摩擦力穩定。在頻繁拆卸場景(如生產線換型),免鍵式設計可減少軸與輪轂的損傷,重復安裝精度保持在 ±0.02mm 內。武漢市同步帶輪生產廠家同步帶輪可通過增減墊片調整軸向位置。

同步帶輪有和滾輪上的槽相嚙合的齒形。所以,這種結構和鏈輪傳動油一樣的優點。非同步帶有的時候也應用在伺服系統中,在這種應用中盡量標記帶的位置和驅動滾筒的位置,因為傳送帶的滑動要類似于伺服位置的漂移。同步帶的齒形一般是梯形的,而且已經被認定為標準。這種傳動結構也被更多的應用在加工機械,紡織機械,經編過程和凸輪軸的驅動中。同步帶非常適合于高效,伺服控制的機器上。很多人都會這樣的煩惱,在購買一個產品的時候在型號的選擇上不知道應該如何下手,雖然這種擔心是有必要的,但是也要正確的面對這個問題才可以。就像在選擇同步帶輪上是一樣的。

圓弧形同步帶輪的加工精度直接影響傳動精度,需控制多項關鍵公差。齒距累積誤差需≤0.05mm/100mm 節距,否則會導致同步帶周期性振動,降低傳動效率。齒形誤差(齒廓與標準圓弧的偏差)應≤0.03mm,過大易造成嚙合干涉,加劇帶體磨損。帶輪兩端面的平行度誤差控制在 0.02mm/100mm 內,避免安裝后帶體偏磨。高精度帶輪需采用數控滾齒機加工(定位精度 ±0.003mm),齒面經磨削(粗糙度 Ra≤1.6μm);普通帶輪可采用插齒工藝(精度 9~10 級),但需去除齒面毛刺。加工后需通過三坐標測量機檢測,確保齒形參數合格率≥98%。同步帶輪安裝偏差過大會導致同步帶側邊磨損。

同步帶輪容易出現輪齒折斷的問題,其實輪齒折斷有多種形式。在正常的情況下,主要是齒根彎曲疲勞折斷,因在齒輪受載時,齒根處所產生的彎曲應力較大,再加上齒根過渡部分的截面突變及加工刀痕等引起的應力集中作用,當輪齒重復受載后,齒根處會出現疲勞裂紋,并逐步擴展,導致輪齒疲勞折斷。解決同步帶輪易折斷的問題,可以用增加齒根過渡圓角半徑及消除加工刀痕的方法來減小齒根應力集中;增大軸及支承的剛性,使齒輪接觸線上受載較為均勻;通過采用合適的熱處理方法使齒芯材料具備足夠的韌性;采用噴丸、滾壓等工藝措施對齒根表層進行強化處理。同步帶輪使用壽命受工況影響,通常 3-5 年。武漢市同步帶輪生產廠家

同步帶輪與軸配合間隙需合理,過松易打滑。青島市圓弧形同步帶輪價格

圓弧形同步帶輪以凸齒與同步帶的圓弧齒槽嚙合傳遞動力,其齒廓采用圓弧過渡設計,相比梯形齒同步帶輪,嚙合接觸面積增加 30%~50%,傳動更平穩。齒頂與齒根均為圓弧結構(齒頂圓弧半徑約為模數的 0.3 倍),可減少應力集中,使齒根處承受的彎曲應力降低 20%~30%。這種設計讓帶輪在高速傳動(>3000r/min)時噪聲比梯形齒低 5~8dB,且能承受更大的瞬時過載(1.5 倍額定扭矩)。例如,在伺服電機傳動系統中,圓弧形同步帶輪與聚氨酯同步帶配合,傳動誤差可控制在 ±0.1mm/m,遠超梯形齒的 ±0.3mm/m,適合精密送料機構。青島市圓弧形同步帶輪價格

- 深圳市農業機械鏈輪價格 2025-12-22

- 合肥市傳動鏈輪定制廠家 2025-12-21

- 發動機鏈輪定制廠家 2025-12-21

- 深圳市人字齒同步帶輪定制廠家 2025-12-21

- 廣州市抱箍式聯軸器廠家 2025-12-21

- 蘇州市英制同步帶輪價格 2025-12-21

- 青島市圓弧形同步帶輪價格 2025-12-21

- 武漢市精密機械同步帶輪定做 2025-12-21

- 成都市惰性鏈輪 2025-12-20

- 鄭州市半圓弧齒同步帶輪批發 2025-12-20

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規格尺寸 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22

- 浦東新區PCB板誠信合作 2025-12-22

- 陜西真空泵服務 2025-12-22

- 江蘇靜音型油浸電機源頭廠家 2025-12-22

- 奉賢區安裝粉體流換熱器哪個好 2025-12-22

- 江蘇凹版組合式印刷機批發 2025-12-22

- 湖州靜音無油螺桿空壓機批發 2025-12-22

- 湖北輸送機品牌有哪些 2025-12-22