鄭州市鏈輪廠家

驅動鏈輪的結構特點以動力傳遞可靠性為重心,適配主動傳動需求。輪齒齒形需與鏈條完全匹配,齒距誤差≤0.03mm,齒頂做倒圓處理(圓角半徑 0.3-0.5mm),減少鏈條進入齒槽時的沖擊。輪轂長度比從動鏈輪長 20%-30%,與動力軸的配合長度增加,提升連接穩定性,部分驅動鏈輪采用空心軸結構,減輕重量的同時便于軸系布置。輪緣厚度根據傳遞扭矩確定(通常為模數的 5-8 倍),扭矩越大厚度越厚,確保輪緣剛性足以承受齒面反作用力。此外,鏈輪側面常設有散熱筋,通過旋轉氣流帶走嚙合產生的熱量,降低齒面溫度(控制在 80℃以下),避免高溫影響潤滑效果。?鏈輪在冶金設備中,耐高溫適應惡劣工況。鄭州市鏈輪廠家

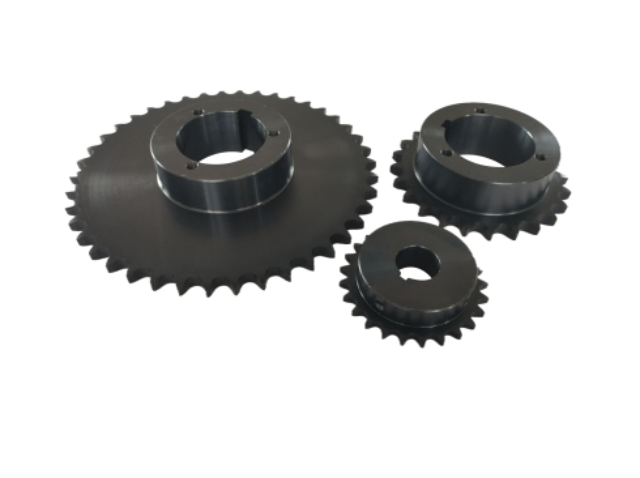

雙排鏈輪的參數匹配需兼顧鏈條型號與傳動需求,排距、節距與齒數是重心指標。排距必須與配套雙排鏈條的排距嚴格一致(公差 ±0.05mm),如 16A 雙排鏈條排距為 30.16mm,對應鏈輪排距偏差需控制在 ±0.03mm 內,否則會導致鏈條偏磨。節距需與鏈條節距相同(如 25.4mm),齒數選擇需考慮傳動比與沖擊載荷,低速重載時選 17~25 齒(減少每齒受力),高速傳動時選 25~40 齒(降低多邊形效應)。輪轂直徑需比軸徑大 20%~30%,以保證強度,鍵槽采用雙鍵或花鍵設計(傳遞扭矩>500N?m 時),防止打滑。例如,在軋鋼機輔傳動中,雙排鏈輪節距 50.8mm、齒數 21,搭配對應鏈條可實現 150kW 功率傳遞,傳動效率達 95% 以上。上海市非標鏈輪廠家鏈輪在礦山機械中,傳遞大扭矩適應重載工況。

齒形鏈輪與鏈條的嚙合效率取決于齒形與潤滑條件的匹配度。漸開線齒形在充分潤滑(油膜厚度≥5μm)時效率達 98%,但在潤滑不良時下降至 90% 以下;圓弧齒形對潤滑要求較低,干摩擦工況下效率仍能保持 85% 以上。嚙合過程中,齒面接觸應力需控制在材料許用應力的 60%~70%,如 40Cr 淬火齒面(硬度 58HRC)許用應力為 1800MPa,實際工作應力應≤1200MPa。此外,齒頂與鏈條內節的間隙需為 0.2~0.5mm,過大易產生沖擊,過小則可能卡滯,這在高速鏈條傳動(如摩托車發動機)中需精確校準。

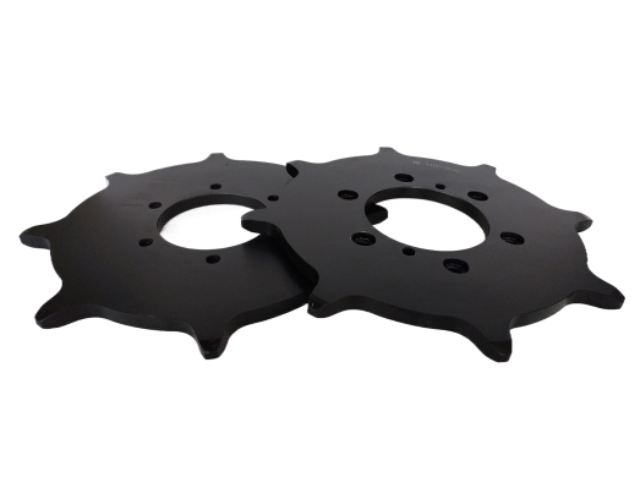

機械鏈輪的結構特點使其在傳動中表現出獨特優勢和局限。鏈輪齒形按鏈條類型設計,滾子鏈鏈輪的齒槽呈圓弧狀,與鏈條滾子接觸;齒形鏈鏈輪的齒槽為直線型,與鏈節側面接觸。鏈輪齒數通常為 17-120 齒,齒數過少會導致鏈條磨損加快(每轉一圈鏈節承受的彎曲次數增加),齒數過多則鏈輪直徑過大,增加結構體積。輪轂與軸的連接方式包括鍵連接、過盈配合或緊定螺釘固定,需根據傳遞扭矩選擇,傳遞大扭矩時多用鍵連接加緊定螺釘雙重固定。此外,鏈輪端面通常設有定位臺階,保證安裝時的軸向定位精度,避免嚙合時出現偏斜。鏈輪在電梯中,連接驅動裝置與轎廂牽引。

非標鏈輪的材料選擇需兼顧力學性能與加工性,常用材質包括碳素鋼、合金鋼、不銹鋼及工程塑料等。碳素鋼(如 45 鋼)適用于中等負載(5~50kN)、常溫環境,經調質處理(硬度 220~280HB)后可滿足一般傳動需求,成本較低。合金鋼(如 40Cr、20CrMnTi)適合重載(50~500kN)或沖擊載荷工況,通過滲碳淬火(表面硬度 58~62HRC)提升耐磨性,使用壽命比碳素鋼高 3~5 倍。不銹鋼(如 304、316)用于食品、醫藥等潔凈環境或腐蝕性場合,雖強度略低,但耐銹蝕性優異。工程塑料(如 MC 尼龍、POM)適用于輕載(<5kN)、低噪聲需求的場景,重量為鋼質鏈輪的 1/5~1/3,可降低傳動能耗。材料選定后需進行性能檢測,如拉伸強度(≥600MPa)、沖擊韌性(≥20J/cm2)等指標,確保滿足設計要求。鏈輪安裝時需校準垂直度,端面跳動≤0.05mm。寧波市金屬鏈輪供應商

鏈輪齒面磨損超過 15% 需更換,避免跳齒。鄭州市鏈輪廠家

升降鏈輪是起重升降設備中傳遞動力的重心部件,通過與起重鏈條嚙合帶動重物升降,普遍應用于升降機、起重機、提升機等設備。其結構需承受垂直方向的額定載荷,輪緣厚度比普通鏈輪厚 20%-30%,齒根圓角半徑更大(≥1.5mm),降低重物起升時的應力集中。鏈輪直徑根據升降速度和鏈條規格設計,通常為 100-300mm,齒數 10-20 齒,確保每轉一圈的提升高度穩定。輪轂與軸的連接多采用雙鍵配合加鎖緊螺母固定,傳遞扭矩時無相對滑動,部分重載升降鏈輪還會在輪轂處設置加強筋,提升整體剛性。升降鏈輪的齒形需與起重鏈條精細匹配,嚙合時鏈條滾子完全嵌入齒槽,避免滑脫引發安全事故。鄭州市鏈輪廠家

- 上海市半圓弧齒同步帶輪定做 2025-12-23

- 深圳市同步帶輪售價 2025-12-23

- 精密聯軸器生產 2025-12-23

- 成都市農業機械鏈輪廠家推薦 2025-12-23

- 南京市膜片聯軸器廠家推薦 2025-12-23

- 深圳市剛性套筒式聯軸器批發價格 2025-12-22

- 深圳市農業機械鏈輪價格 2025-12-22

- 合肥市傳動鏈輪定制廠家 2025-12-21

- 發動機鏈輪定制廠家 2025-12-21

- 深圳市人字齒同步帶輪定制廠家 2025-12-21

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23