潮州測試工裝夾具聯系

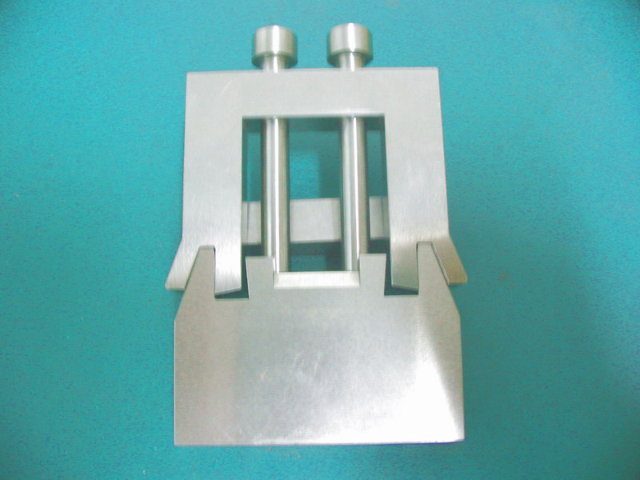

工裝夾具在批量精密五金加工中,發揮著 “標準化生產橋梁” 的作用。時利和機電在服務汽車零部件客戶時發現,傳統手工裝夾方式不僅效率低,還容易因人為操作差異導致產品一致性差。為此,公司為客戶定制了標準化工裝夾具,通過預設的定位卡槽與快速夾緊機構,工人無需反復調整工件位置,30 秒內即可完成一件工件的裝夾。同時,這套工裝夾具可兼容同系列 5 種不同規格的零部件加工,只需更換少量配件就能快速切換生產型號,使客戶的批量生產效率提升 40%,產品合格率從 92% 提升至 99.5%,有效降低了生產成本與返工率。東莞市時利和機電兼顧工裝夾具的耐用性與輕便性,提升操作便捷度。潮州測試工裝夾具聯系

在柔性制造系統中,工裝夾具的 “智能識別與追溯” 功能不可或缺。柔性制造系統需要快速切換不同品種的零件加工,夾具需具備智能識別功能,通過 RFID 標簽或二維碼存儲夾具的型號、適用零件、校準記錄等信息,機床或機器人可通過讀取這些信息,自動識別夾具是否適配當前加工零件,并調用對應的加工程序。同時,夾具的使用數據(如使用次數、維護記錄、故障信息)可實時上傳至 MES 系統,實現夾具的全生命周期追溯。當夾具達到使用壽命或出現故障時,系統能及時發出預警,提醒更換或維修,確保柔性制造系統的連續穩定運行,提升生產線的柔性與智能化水平。湖南專業工裝夾具哪家好在醫療器械零件加工中,東莞市時利和機電的工裝夾具符合衛生安全標準。

在鑄造、鍛造等高溫環境(溫度可達 200℃)下加工零件,傳統工裝夾具易因高溫變形失效,時利和的耐高溫工裝夾具則能穩定工作。這款夾具采用 H13 熱作模具鋼材質,經過淬火 + 回火處理,耐高溫可達 500℃,硬度保持在 HRC45-50,長期使用無明顯形變。夾持部位采用陶瓷涂層(耐高溫、耐磨),避免高溫零件與金屬夾具直接接觸導致的粘連或磨損。夾具的傳動結構(如氣缸、導軌)采用耐高溫密封件與潤滑脂,確保高溫下的運動順暢,無卡滯現象。針對高溫零件的抓取需求,夾具還設計了隔熱層,減少熱量傳遞到夾具主體與設備,保護設備部件。某鑄造廠使用該夾具后,夾具的使用壽命從 3 個月延長至 2 年,高溫零件加工的定位精度保持在 ±0.01mm,滿足高溫工況下的加工要求。

工裝夾具與切削刀具的協同適配,能進一步提升精密加工效率。時利和機電在設計工裝夾具時,會充分考慮切削刀具的運動軌跡:夾具的結構布局會避開刀具的加工路徑,避免出現干涉;夾具的高度與定位位置會優化設計,使刀具能以比較好的切削角度加工工件,減少切削阻力;同時,夾具上會設置排屑通道,引導切屑順利排出,避免切屑堆積影響刀具壽命與加工精度。以某款精密齒輪加工為例,通過工裝夾具與刀具的協同設計,刀具的切削效率提升 25%,刀具使用壽命延長 30%,加工成本明顯降低。東莞市時利和機電不斷創新技術,讓工裝夾具適配更多新型加工工藝。

工裝夾具的 “數字化孿生設計” 是提升設計可靠性的創新手段。通過三維建模軟件構建夾具的數字模型,導入仿真平臺進行力學分析與運動模擬,預測夾具在加工過程中的應力分布與變形量,優化夾具結構。例如在大型模具加工夾具設計中,通過數字化孿生模擬,發現夾具底座的應力集中區域,及時增加加強筋,使底座變形量從 0.02mm 降至 0.005mm。同時,數字模型可與機床加工數據聯動,實現夾具加工過程的虛擬調試,減少物理樣機制作次數,將夾具設計周期縮短 40%。工裝夾具的使用記錄需詳細完整,為后續改進提供數據支持。茂名機器人工裝夾具價格

在航空配件加工領域,東莞市時利和機電的工裝夾具滿足高精密制造要求。潮州測試工裝夾具聯系

工裝夾具的 “成本優化設計” 需在精度與經濟性間平衡。采用 “標準件 + 定制件” 組合模式,定位銷、螺栓等通用部件選用標準件,從而降低采購成本;夾具主體等關鍵部件根據加工需求來定制,確保精度。同時,優化夾具結構,減少零件數量,例如將傳統的多件拼接結構整合為一體成型結構,降低加工與裝配成本。例如在小型精密零件加工中,通過成本優化設計,夾具成本降低 25%,而定位精度仍保持在 ±0.002mm,滿足中小批量生產的經濟性需求。。潮州測試工裝夾具聯系

- 河南測試工裝夾具按需定制 2025-12-15

- 杭州測試工裝夾具哪家強 2025-12-15

- 湛江多功能工裝夾具生產廠家 2025-12-15

- 佛山非標工裝夾具廠家 2025-12-15

- 青海工裝夾具 2025-12-15

- 寧波非標工裝夾具哪家好 2025-12-15

- 潮州非標工裝夾具按圖加工 2025-12-15

- 工裝夾具生產廠家 2025-12-15

- 江蘇專業工裝夾具按圖加工 2025-12-15

- 廣東自動化設備工裝夾具24小時服務 2025-12-15

- 小型訂折機有幾種 2025-12-15

- 山東高效率EPM泵購買渠道有哪些 2025-12-15

- 光明區小型全自動錫膏印刷機多少錢一臺 2025-12-15

- 四川高速插針press-fit免焊插針設備廠家直銷 2025-12-15

- 常州小型自然環境模擬儀器設備推薦貨源 2025-12-15

- 吳中區直銷鋁型材切割機服務電話 2025-12-15

- 上海綠色環保琛鑫輕創營實訓 2025-12-15

- 閔行區智能充電設備平臺 2025-12-15

- 宿遷柔性打磨服務商 2025-12-15

- 北京先進點膠機共同合作 2025-12-15