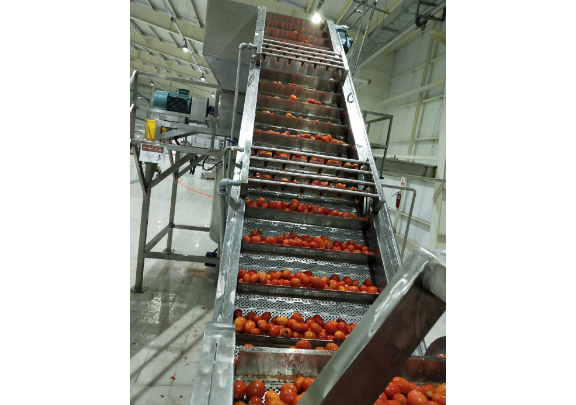

新疆各種番茄加工生產線設備

對于資金有限的小型加工廠而言,設備性價比與回本周期是決策關鍵。上海果豐GFM-TPL-100/200型生產線通過三大策略降低綜合成本:其一,采用半自動控制系統,較全自動線投資減少30%,同時通過變頻調速技術實現產能靈活調節,避免“大馬拉小車”的能源浪費。其二,重要部件如輸漿泵、破碎機選用國產高性價比品牌,在保證質量的前提下降低采購成本。其三,提供“交鑰匙工程”服務,涵蓋工藝設計、設備安裝、操作培訓全流程,使客戶投產周期縮短至3個月,較行業平均水平提速40%。清洗水循環過濾,減少水質污染。新疆各種番茄加工生產線設備

上海果豐的維護技術已在國內形成規模化應用網絡。在新疆,其維護的12條萬噸級生產線支撐起全國40%的番茄醬出口量;在甘肅,針對當地特色開發的低溫維護方案,使企業能耗降低18%;在貴州,與老干媽合作的維護體系,通過優化灌裝機參數,使產品合格率提升至99.5%。在國際市場,果豐設備憑借“中國維護標準”打破歐美壟斷,其為非洲某國設計的太陽能驅動維護方案,使企業年維護成本降低60%;為東南亞客戶定制的易拉罐灌裝線維護體系,通過氮氣保鮮技術將保質期延長至18個月,幫助客戶打入日本超市渠道。陜西各種西紅柿加工生產線需要多少錢封口技術先進,防止漏氣漏液。

上海果豐在傳統維護體系基礎上,引入物聯網技術實現實時監測。其GFM-TPL系列生產線配備振動傳感器、電流互感器等設備,可遠程監控軸承溫度、電機負載等20余項參數。在河北張家口某企業的實踐中,系統提前其3天預警破碎機軸承異常振動,技術人員更換軸承后避免了一次計劃外停機,減少損失20萬元。公司開發的“果豐智控”平臺還能根據歷史數據預測維護周期。例如,通過分析某生產線過去6個月的潤滑油消耗量,系統自動將齒輪箱換油周期從3個月調整至2.5個月,防止油品變質導致磨損。這種智能化管理使客戶設備綜合效率(OEE)從72%提升至81%,達到國際先進水平。

上海果豐機械設備有限公司在番茄加工生產線銷售合同中明確規定,安裝調試服務為必選項,涵蓋設備基礎施工、管道連接、電氣布線、單機調試及聯動試車等環節。以新疆某日處理2000噸番茄的大型生產線為例,公司派出12人專業團隊,歷時18天完成設備就位、傳動系統校準及PLC控制系統聯調,確保破碎機、打漿機、殺菌釜等重要設備運行精度達到設計參數的±1%。技術團隊在調試過程中發現,客戶原設計的蒸汽管道坡度不足導致冷凝水回流,立即調整方案并增設疏水閥,避免設備因積水損壞,為客戶節省潛在維修成本超30萬元。番茄加工生產線的蒸煮工序,讓番茄風味更佳。

在縣域經濟與農業產業化深度融合的背景下,小型番茄加工廠面臨設備投資大、技術門檻高、產能適配難等痛點。上海果豐機械設備有限公司憑借20余年果蔬加工設備研發經驗,針對小型加工場景推出GFM-TPL-100/200型番茄加工生產線,以“低成本、高靈活、快落地”為重要優勢,成為縣域農業深加工的優先選擇方案。以新疆某合作社為例,該企業投資120萬元引入GFM-TPL-150型生產線,通過生產28%濃度番茄醬,年處理番茄原料4500噸,實現年產值800萬元,凈利潤率達18%,回本周期只1.5年。其采用的凝結水二次蒸汽回收系統,使蒸汽耗量降至0.35噸/噸原料,較傳統設備節能20%,每年節省燃料成本12萬元。番茄加工生產線中,清洗環節去除番茄雜質。陜西西紅柿果醬加工生產線工藝

生產線維護簡便,降低停機時間。新疆各種番茄加工生產線設備

在番茄加工產業快速發展的背景下,生產線噪音控制成為衡量企業環保水平的重要指標。上海果豐機械設備有限公司憑借20余年果蔬加工設備研發經驗,通過技術革新與系統化降噪方案,使其番茄加工生產線噪音分貝值全方面符合國家標準,為行業綠色轉型樹立方向。以新疆某日處理1500噸番茄的大型生產線為例,經專業機構檢測,其主生產期晝間噪音為52.1分貝、夜間為52.0分貝,遠低于《工業企業廠界環境噪聲排放標準》(GB12348-2008)中工業區晝間65分貝、夜間55分貝的限值要求。該生產線采用上海果豐自主研發的GFM-TPL-2000型設備,通過低噪聲設計、減振基座及隔音罩等綜合措施,將重要設備如破碎機、灌裝機的運行噪音控制在70分貝以下,較傳統設備降低15%-20%。新疆各種番茄加工生產線設備

- 廣西小型菠蘿加工生產線定做 2025-12-22

- 加工生產線廠家排名 2025-12-22

- 寧夏小型西紅柿加工生產線廠商 2025-12-22

- 湖北菠蘿罐頭加工生產線定制 2025-12-22

- 陜西小型西紅柿加工生產線功能 2025-12-22

- 貴州新鮮西紅柿加工生產線功能 2025-12-22

- 西藏菠蘿果汁加工生產線流程 2025-12-22

- 西紅柿加工生產線工藝 2025-12-22

- 陜西菠蘿果酒加工生產線規格 2025-12-22

- 西藏大型菠蘿加工生產線公司 2025-12-22

- 恒壓型PE管分水器焊接報告齊全 2025-12-22

- 浙江單腔鋁箔餐盒模具直銷 2025-12-22

- 秦淮區多功能鍋爐離心引風機 2025-12-22

- 連云港葉輪關風機供應商 2025-12-22

- 南京T型龍骨機定制 2025-12-22

- 紡織廠傳輸系統服務價格 2025-12-22

- 吉林KUKA工業機器人廠家現貨 2025-12-22

- 南京原裝進口保險柜多少錢 2025-12-22

- 江蘇特種激光全息制版系統廠家電話 2025-12-22

- 廣西流量閥附件 2025-12-22