廣西新鮮西紅柿加工生產線代工價格

針對生產線設備分布廣、噪音傳播路徑復雜的特點,上海果豐構建“設備層-車間層-廠界層”三級降噪體系。在設備層,對高噪音設備如真空泵、壓縮機加裝定制化隔音罩,采用2mm厚高密度聚乙烯與吸音棉復合結構,降噪量達25分貝。以河北張家口某生產線為例,其隔音罩使壓縮機運行噪音從92分貝降至67分貝,滿足車間內85分貝的作業安全標準。在車間層,生產線周邊墻面鋪設聚酯纖維吸音板,天花板安裝穿孔鋁扣板復合吸音層,將室內混響時間從3.2秒縮短至1.8秒,有效減少噪音反射。廠界層則通過12米高聲屏障與綠化隔離帶,進一步削減噪音傳播。甘肅武威某合作社的應用數據顯示,該體系使廠界噪音較未防護時降低18分貝,夜間噪音值穩定在50分貝以下,完全符合居民區噪音管控要求。走進番茄加工生產線,感受科技帶來的高效。廣西新鮮西紅柿加工生產線代工價格

針對跨國集團與超大型加工基地,上海果豐推出的1000噸/日-1500噸/日全自動生產線,以“超高效+智能化”重塑行業方向。其GFM-TPL-1500型號集成刮板提升機、平衡罐、多效蒸發器等12大系統,日處理番茄原料達1500噸,可穩定生產40%-42%濃度的超濃番茄醬,粘度≥7,滿足高級調味品市場需求。該型號蒸發器采用雙效組合式結構,匹配番茄采收季的“拋物線式”原料供應規律,避免“大馬拉小車”的能源浪費。在加州某再制造商工廠的應用中,其凝結水二次蒸汽回收系統使蒸汽耗量降低至0.3噸/噸原料,較行業平均水平節能18%。此外,生產線兼容洋蔥醬、辣椒醬等多元產品生產,設備利用率提升40%,助力企業實現“一機多用”的柔性生產。自動化西紅柿加工生產線代工價格生產線實時監控,確保生產流程順暢無阻。

在縣域經濟與農業產業化深度融合的背景下,小型番茄加工廠面臨設備投資大、技術門檻高、產能適配難等痛點。上海果豐機械設備有限公司憑借20余年果蔬加工設備研發經驗,針對小型加工場景推出GFM-TPL-100/200型番茄加工生產線,以“低成本、高靈活、快落地”為重要優勢,成為縣域農業深加工的優先選擇方案。以新疆某合作社為例,該企業投資120萬元引入GFM-TPL-150型生產線,通過生產28%濃度番茄醬,年處理番茄原料4500噸,實現年產值800萬元,凈利潤率達18%,回本周期只1.5年。其采用的凝結水二次蒸汽回收系統,使蒸汽耗量降至0.35噸/噸原料,較傳統設備節能20%,每年節省燃料成本12萬元。

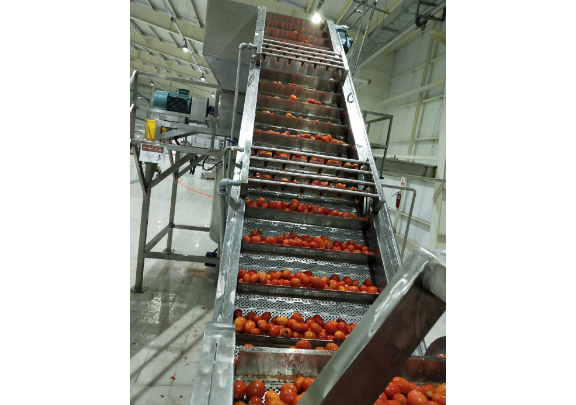

在番茄加工生產線的起點,新鮮采摘的番茄通過冷鏈運輸迅速抵達工廠。首先,它們被送入原料接收區,經過初步篩選,去除雜質和不符合標準的果實。隨后,進入預處理階段,通過噴淋清洗去除表面泥土和污垢,同時利用高科技設備檢測農藥殘留,確保原料的安全與純凈。預處理后的番茄進入智能分級系統,根據大小、色澤和成熟度進行精確分類。分級后的番茄隨即進入去皮工序,采用先進的蒸汽或熱水噴淋技術,結合機械摩擦,實現高效去皮而不損傷果肉。這一過程不只保留了番茄的營養成分,還提升了產品的外觀品質。番茄加工生產線的均質環節,讓產品質地均勻。

上海果豐將安裝調試服務納入合同重要條款,通過“三級培訓體系”確保客戶自主運維能力。初級為設備結構與原理培訓,由專業工程師講解蒸發器、灌裝機等設備的傳動原理及維護要點;第二級為實操培訓,技術人員在生產線模擬故障場景,指導客戶處理軸承過熱、傳感器失靈等常見問題;第三級為跟崗指導,培訓團隊駐廠1個月,協助完成首批產品生產。在河北張家口某企業的實踐中,通過培訓,客戶操作人員對設備故障的自主排除率從35%提升至82%,生產線綜合效率(OEE)提高15個百分點。此外,公司“果豐智控”平臺可實時監測設備振動頻率、溫度等參數,當檢測到灌裝機封蓋扭矩波動超過±5%時,自動生成維護工單并推送至客戶手機,使設備意外停機時間平均減少40%。灌裝線自動化作業,提高生產效率。自動化西紅柿加工生產線代工價格

生產線配備故障報警系統,及時響應問題。廣西新鮮西紅柿加工生產線代工價格

去皮后的番茄被送入破碎機,經過精細破碎后形成番茄漿。接著,番茄漿進入酶解罐,通過添加特定酶制劑進行酶解處理,以軟化纖維、提高出汁率,并增加產品的風味和口感。酶解過程嚴格控制溫度和時間,確保比較佳效果。經過酶解的番茄漿進入濃縮系統,通過真空濃縮技術去除多余水分,提高產品濃度。同時,根據市場需求和消費者口味偏好,在濃縮過程中加入適量的糖、鹽、香料等調味料進行調味。調味后的番茄制品口感醇厚、風味獨特。調味濃縮后的番茄制品被送入自動化灌裝線,通過精密的灌裝設備將產品精確地注入包裝容器中。隨后,采用先進的封口技術確保包裝密封性良好,防止外界污染和氧氣進入,從而延長產品的保質期和保持其新鮮度。廣西新鮮西紅柿加工生產線代工價格

- 奶茶果茶椰肉配料加工生產線制造廠家 2025-12-15

- 寧夏果茶原料加工生產線 2025-12-15

- 奶茶果茶果丁原料加工生產線供應商 2025-12-15

- 上海檸檬果茶原料加工生產線 2025-12-15

- 柑橘奶茶果茶配料加工生產線采購 2025-12-15

- 奶茶果茶青稞配料加工生產線價格 2025-12-15

- 奶茶果茶果丁原料加工生產線報價 2025-12-15

- 廣西奶茶果茶珍珠原料加工生產線 2025-12-15

- 奶茶果茶布丁配料加工生產線哪家好 2025-12-15

- 云南原料加工生產線 2025-12-14

- 吉林高壓閥門價格 2025-12-15

- 江蘇加工薄膜成型設備廠商 2025-12-15

- 甘肅試驗智能設備多少錢 2025-12-15

- 智能激光玻璃打孔機口碑 2025-12-15

- 小型訂折機有幾種 2025-12-15

- 山東高效率EPM泵購買渠道有哪些 2025-12-15

- 光明區小型全自動錫膏印刷機多少錢一臺 2025-12-15

- 四川高速插針press-fit免焊插針設備廠家直銷 2025-12-15

- TC-31B兄弟機床維修廠家 2025-12-15

- 常州小型自然環境模擬儀器設備推薦貨源 2025-12-15