-

江西無人化纖維橫截面智能報告系統哪家技術強

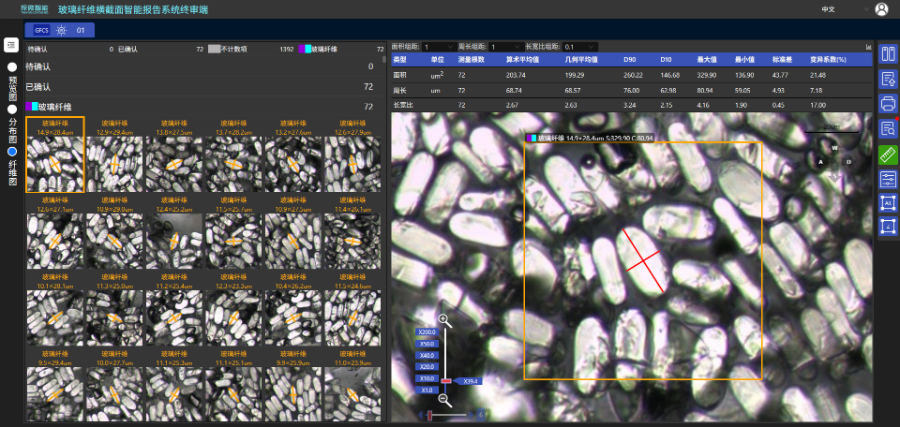

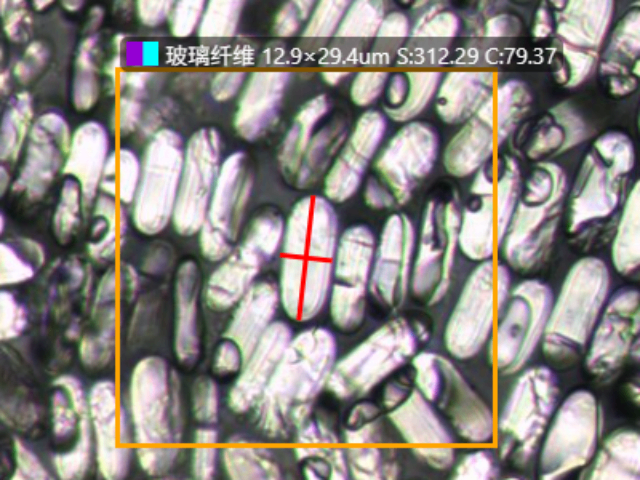

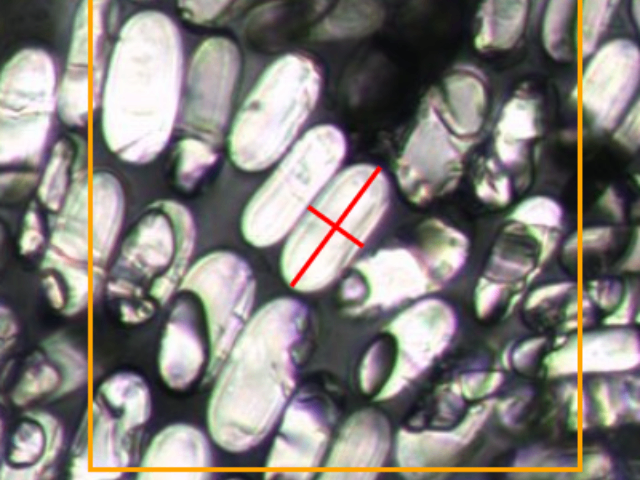

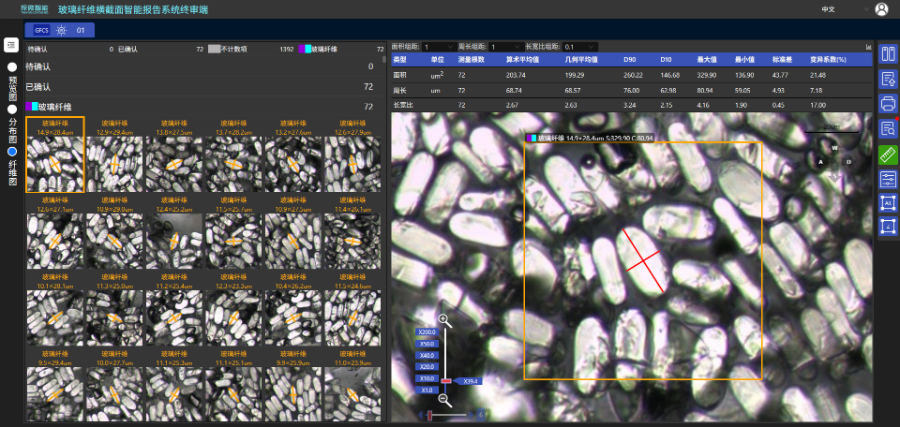

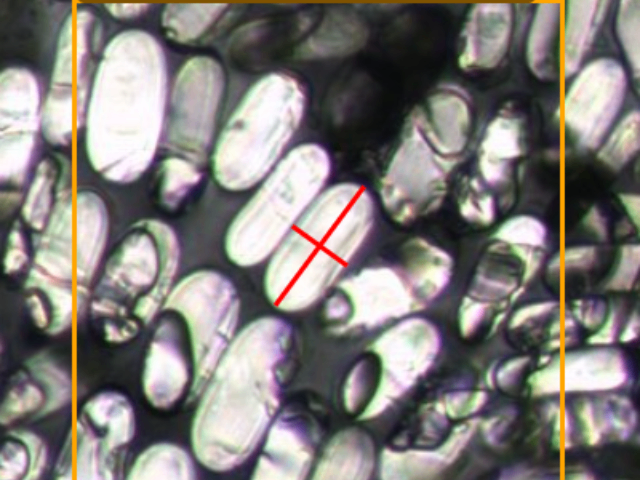

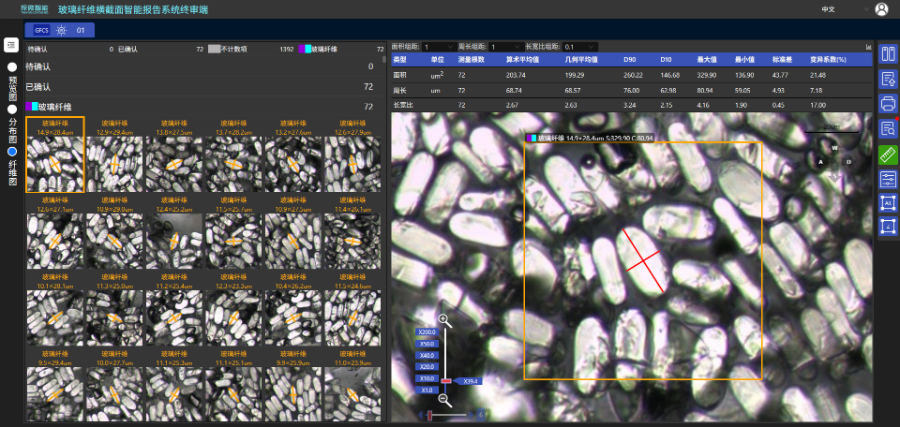

江西無人化纖維橫截面智能報告系統哪家技術強纖維長寬比分析在實際應用中具有關鍵作用意義,能夠為纖維性能評估與工藝優化提供依據。長寬比是衡量纖維橫截面形態規則性的關鍵參數,通常通過擬合纖維橫截面輪廓為橢圓或矩形,計算長軸與短軸的比值得到。對于用于復合材料的纖維、碳纖維,長寬比過大或過小都會影響纖維與基體材料的結合性能:長寬比過大(纖維呈扁平狀),可能導致纖維在復合材料中分布不均,影響材料強度;長寬比過小(纖維呈不規則多邊形),可能降低纖維的抗拉伸性能。系統通過分析纖維的長寬比,幫助用戶判斷纖維形態是否符合應用需求:在生產環節,若長寬比異常,可調整拉絲模具的形狀、冷卻速率等工藝參數;在產品選型環節,用戶可根據應用場景的性能要求,選擇長寬比合...

2025-12-12 -

河南國產纖維橫截面智能報告系統選擇

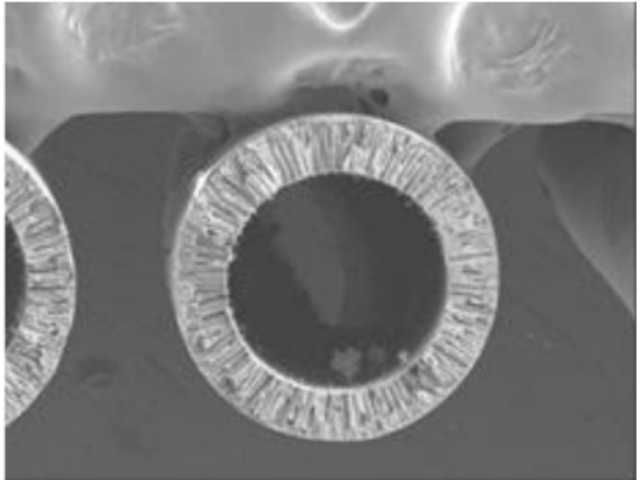

河南國產纖維橫截面智能報告系統選擇獨有樣本制作技術通過標準化流程,確保纖維橫截面樣本的質量,為檢測提供可靠的樣本基礎。樣本制作是纖維橫截面檢測的前提,若樣本制作不規范,如橫截面不平整、纖維斷裂、存在雜質等,會直接影響檢測結果的 準確性。該樣本制作技術包含多個關鍵環節:首先,采用科學的切割工具,以 準確的切割角度與力度切割纖維束,確保橫截面平整,無纖維撕裂現象;然后,通過特殊的固定方式,將切割后的纖維束固定在載玻片上,避免樣本在掃描過程中移動,采用透明的覆蓋材料封裝樣本,防止樣本受污染,同時確保光線能夠穿透,不影響掃描圖像質量。整個制作過程有嚴格的操作規范與質量標準,操作人員經過培訓后,可制作出一致性高、質量穩定的樣本,減少因樣...

2025-12-12 -

江西在線式纖維橫截面智能報告系統選擇

江西在線式纖維橫截面智能報告系統選擇自動化流程中的自動裝載玻片機制,通過機械結構與控制程序的協同,實現玻片的 準確抓取與定位。系統的玻片裝載裝置采用分層設計,每一層對應一個玻片盒,每個玻片盒可容納 30 張玻片。裝置配備了機械抓手,由伺服電機驅動,具備 準確的位置控制能力。當系統開始檢測任務時,控制程序會根據預設的檢測順序,指令機械抓手移動到對應的玻片盒位置,識別玻片的位置后,輕柔抓取玻片,避免損壞玻片或樣本。抓取完成后,機械抓手將玻片移動到掃描平臺的指定位置,通過定位傳感器確認玻片位置是否 準確,若存在偏差,自動調整位置,確保玻片與掃描鏡頭的相對位置符合檢測要求。整個自動裝載過程無需人工干預,且定位精度高,避免了人工裝載時可能...

2025-12-12 -

福建實驗室用纖維橫截面智能報告系統哪個好

福建實驗室用纖維橫截面智能報告系統哪個好玄武巖纖維作為新型增強材料,其橫截面檢測需求也能通過該系統得到滿足。玄武巖纖維由玄武巖礦石熔融拉絲制成,具有耐高溫、耐腐蝕的特點,廣泛應用于化工、航空航天等領域。由于玄武巖纖維的橫截面可能存在不規則形態,對檢測系統的算法適應性要求較高。系統的智能分析算法能夠自動識別玄武巖纖維的橫截面輪廓,即使面對邊緣不規則、存在微小缺陷的纖維,也能 準確計算出面積、周長、長寬比等參數,避免因形態不規則導致的測量誤差。同時,系統支持 240 張玻片的批量裝載,一次運行可完成 240 次檢測,能夠滿足玄武巖纖維批量生產中的抽檢需求,幫助企業高效完成質量管控,確保產品符合應用標準。設備底部裝有減震墊減少運行時對周邊...

2025-12-12 -

福建質檢用纖維橫截面智能報告系統哪家技術強

福建質檢用纖維橫截面智能報告系統哪家技術強玄武巖纖維作為新型增強材料,其橫截面檢測需求也能通過該系統得到滿足。玄武巖纖維由玄武巖礦石熔融拉絲制成,具有耐高溫、耐腐蝕的特點,廣泛應用于化工、航空航天等領域。由于玄武巖纖維的橫截面可能存在不規則形態,對檢測系統的算法適應性要求較高。系統的智能分析算法能夠自動識別玄武巖纖維的橫截面輪廓,即使面對邊緣不規則、存在微小缺陷的纖維,也能 準確計算出面積、周長、長寬比等參數,避免因形態不規則導致的測量誤差。同時,系統支持 240 張玻片的批量裝載,一次運行可完成 240 次檢測,能夠滿足玄武巖纖維批量生產中的抽檢需求,幫助企業高效完成質量管控,確保產品符合應用標準。掃描范圍覆蓋 29mm×18mm ...

2025-12-12 -

生產用纖維橫截面智能報告系統怎么選

生產用纖維橫截面智能報告系統怎么選3 分鐘完成單次檢測的高效性能,讓系統在快節奏的生產與檢測場景中具備明顯優勢。傳統纖維橫截面檢測多依賴人工操作顯微鏡,不主要需要手動調整焦距、定位樣本,還需人工測量與記錄數據,單次檢測往往需要十幾分鐘甚至更長時間,效率低下。該系統通過全自動化流程設計,從玻片自動裝載、樣本自動定位,到自動掃描、分析、生成報告,整個過程無需人工干預,主要需 3 分鐘即可完成單張玻片的檢測。這一效率提升不主要減少了檢測等待時間,還能在相同時間內處理更多樣品,尤其在樣品數量較多的質量抽檢、產品認證等場景中,能夠大幅縮短檢測周期,提升整體工作效率。對纖維長寬比的計算誤差控制在極小范圍;生產用纖維橫截面智能報告系統怎么選...

2025-12-12 -

江蘇本地纖維橫截面智能報告系統哪個好

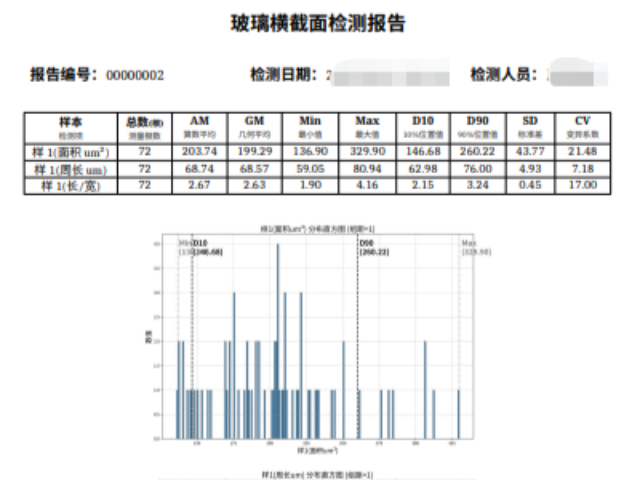

江蘇本地纖維橫截面智能報告系統哪個好直方圖呈現的數據分析價值,在于能夠快速識別數據分布特征,發現質量異常與工藝問題。通過觀察纖維橫截面參數的直方圖,用戶可獲得多方面信息:首先,判斷數據是否呈正態分布,若直方圖呈對稱的鐘形,說明纖維參數分布均勻,生產工藝穩定;若直方圖呈偏態分布,如左偏或右偏,說明存在部分纖維參數異常,可能由原材料波動、工藝參數不穩定等因素導致。其次,識別異常值,直方圖中遠離主要分布區域的柱形,對應參數異常的纖維,用戶可通過系統追溯這些異常纖維的具體信息,分析異常原因。然后,對比不同批次產品的直方圖,若兩批次產品的直方圖形態差異較大,說明生產工藝或原材料存在變化,需進一步排查。,根據直方圖調整質量標準,若大部分纖維...

2025-12-12 -

天津本地纖維橫截面智能報告系統哪里有

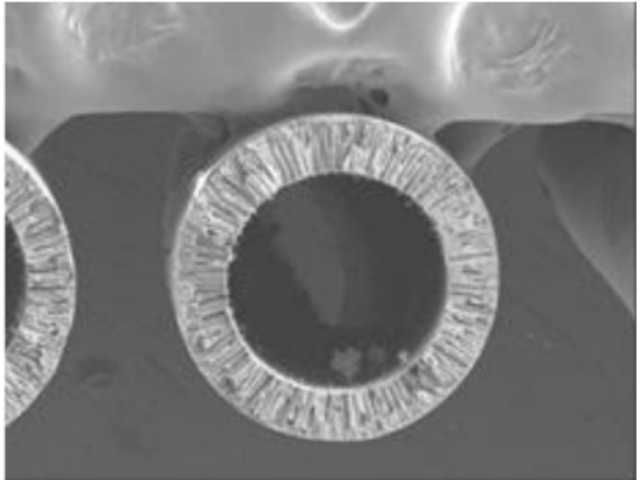

天津本地纖維橫截面智能報告系統哪里有橫截面面積計算的 準確性保障,依賴于高分辨率圖像與 準確的計算方法。系統采用像素計數法結合分辨率換算的方式計算橫截面面積:首先,通過邊緣檢測算法 準確分割出纖維橫截面的輪廓,確定輪廓內的像素區域;然后,統計輪廓內的像素數量,包括完整像素與邊緣的部分像素(采用插值法計算部分像素的面積貢獻);接著,根據掃描分辨率(≤0.37μm/pixel),將像素數量換算為實際面積(1 像素對應 0.37μm×0.37μm 的面積);,對計算結果進行誤差修正,考慮圖像變形誤差(小于 1Pixel/μm)、邊緣檢測誤差等因素,通過預設的修正公式調整面積數值,確保計算結果的 準確性。為驗證計算 準確性,系統會定期使...

2025-12-12 -

安徽帶AI算法纖維橫截面智能報告系統

安徽帶AI算法纖維橫截面智能報告系統240 張玻片的裝載量設計,從硬件層面支撐了系統的批量檢測能力,提升了檢測流程的連續性。系統采用模塊化的玻片存儲裝置,每盒可容納 30 張標準玻片,一次可裝載 8 盒,總裝載量達到 240 張。這種設計不主要減少了人工頻繁添加玻片的次數,還能讓系統在檢測過程中保持連續運行,避免因中斷導致的效率降低。在實際應用中,操作人員可在系統開始運行前,一次性完成 240 張玻片的裝載,之后系統會按照順序自動處理每一張玻片,直至全部檢測完成。對于檢測任務較重的場景,操作人員可在一批次檢測即將結束時,提前準備好下一批次的玻片,實現無縫銜接,進一步提升整體檢測效率。適配實驗室常用的樣品存儲架便于玻片管理;安徽帶...

2025-12-12 -

河北國產纖維橫截面智能報告系統哪家技術強

河北國產纖維橫截面智能報告系統哪家技術強240 張玻片的裝載量設計,從硬件層面支撐了系統的批量檢測能力,提升了檢測流程的連續性。系統采用模塊化的玻片存儲裝置,每盒可容納 30 張標準玻片,一次可裝載 8 盒,總裝載量達到 240 張。這種設計不主要減少了人工頻繁添加玻片的次數,還能讓系統在檢測過程中保持連續運行,避免因中斷導致的效率降低。在實際應用中,操作人員可在系統開始運行前,一次性完成 240 張玻片的裝載,之后系統會按照順序自動處理每一張玻片,直至全部檢測完成。對于檢測任務較重的場景,操作人員可在一批次檢測即將結束時,提前準備好下一批次的玻片,實現無縫銜接,進一步提升整體檢測效率。面對不同顏色的玻璃纖維,都能識別橫截面的能力太...

2025-12-12 -

浙江高精度纖維橫截面智能報告系統推薦

浙江高精度纖維橫截面智能報告系統推薦玄武巖纖維作為新型增強材料,其橫截面檢測需求也能通過該系統得到滿足。玄武巖纖維由玄武巖礦石熔融拉絲制成,具有耐高溫、耐腐蝕的特點,廣泛應用于化工、航空航天等領域。由于玄武巖纖維的橫截面可能存在不規則形態,對檢測系統的算法適應性要求較高。系統的智能分析算法能夠自動識別玄武巖纖維的橫截面輪廓,即使面對邊緣不規則、存在微小缺陷的纖維,也能 準確計算出面積、周長、長寬比等參數,避免因形態不規則導致的測量誤差。同時,系統支持 240 張玻片的批量裝載,一次運行可完成 240 次檢測,能夠滿足玄武巖纖維批量生產中的抽檢需求,幫助企業高效完成質量管控,確保產品符合應用標準。圖像變形誤差小于 1Pixel/μ...

2025-12-12 -

重慶本地纖維橫截面智能報告系統推薦

重慶本地纖維橫截面智能報告系統推薦支持 jpg 與 tif 兩種圖片格式,提升了系統的兼容性,方便用戶對掃描圖像進行后續處理與存儲。jpg 格式是常用的圖像壓縮格式,文件體積較小,便于存儲與傳輸,適合用于日常查看、報告附帶等場景;tif 格式為無損壓縮格式,能夠完整保留圖像的所有細節信息,不丟失像素數據,適合用于需要進一步進行專業圖像分析、數據再處理的場景。用戶可根據實際需求,在系統中選擇對應的圖像保存格式。例如,在生產現場的快速質量檢測中,選擇 jpg 格式可節省存儲空間,加快報告生成與傳輸速度;在科研機構進行纖維結構深入研究時,選擇 tif 格式可保留圖像的原始細節,為后續的復雜分析提供高質量圖像數據。兩種格式的支持,讓系...

2025-12-12 -

河北信息化纖維橫截面智能報告系統替代人工方案

河北信息化纖維橫截面智能報告系統替代人工方案在線體驗中可瀏覽完整的報告結果,讓用戶更適配了解系統的報告輸出形式與內容完整性。系統生成的檢測報告包含多個模塊,在線體驗平臺會完整展示報告的結構與內容,包括樣本基本信息(如樣本編號、檢測時間、檢測人員)、掃描參數(如放大倍數、掃描分辨率)、檢測結果(單根纖維的面積、周長、長寬比、異形度等)、數據分布圖表(參數分布曲線、直方圖)、異常纖維分析(異常纖維位置、參數偏差、可能原因)等。用戶可逐頁瀏覽報告內容,查看數據的呈現方式、圖表的清晰度、分析結論的合理性。同時,用戶可下載報告樣本,保存為 PDF 格式,模擬實際工作中報告的存儲與分享流程。通過瀏覽報告結果,用戶可判斷系統的報告是否符合自身的使用規...

2025-12-12 -

河北高精度纖維橫截面智能報告系統怎么選

河北高精度纖維橫截面智能報告系統怎么選玄武巖纖維作為新型增強材料,其橫截面檢測需求也能通過該系統得到滿足。玄武巖纖維由玄武巖礦石熔融拉絲制成,具有耐高溫、耐腐蝕的特點,廣泛應用于化工、航空航天等領域。由于玄武巖纖維的橫截面可能存在不規則形態,對檢測系統的算法適應性要求較高。系統的智能分析算法能夠自動識別玄武巖纖維的橫截面輪廓,即使面對邊緣不規則、存在微小缺陷的纖維,也能 準確計算出面積、周長、長寬比等參數,避免因形態不規則導致的測量誤差。同時,系統支持 240 張玻片的批量裝載,一次運行可完成 240 次檢測,能夠滿足玄武巖纖維批量生產中的抽檢需求,幫助企業高效完成質量管控,確保產品符合應用標準。針對纖維表面缺陷也能輔助識別的功能...

2025-12-11 -

福建帶AI算法纖維橫截面智能報告系統哪家好

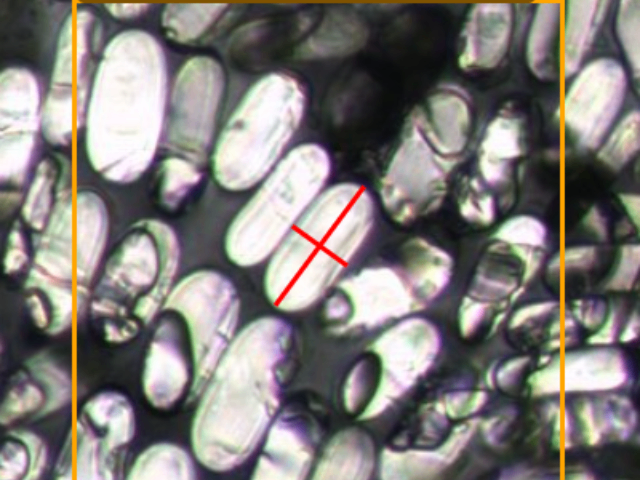

福建帶AI算法纖維橫截面智能報告系統哪家好對于非完整纖維絲的檢測,系統采用分類處理與詳細記錄的方式,為質量分析提供更適配數據。當系統檢測到非完整纖維絲時,首先會對其進行分類,根據異常形態分為斷裂纖維、變形纖維、粗細不均纖維、含雜質纖維等類型,每種類型對應不同的異常特征描述。然后,系統會記錄非完整纖維的具體信息,包括在整束纖維中的位置坐標、橫截面參數(面積、周長、長寬比)、異常部位的尺寸與形態、與完整纖維的參數偏差百分比等。同時,系統會拍攝非完整纖維的高清圖像,標注異常區域,附在檢測報告中。在數據分析環節,系統會統計整束纖維中非完整纖維的數量占比、不同類型非完整纖維的分布情況,生成非完整纖維分析圖表。這些詳細記錄與分析,幫助用戶了解非完...

2025-12-11 -

廣東高精度纖維橫截面智能報告系統哪家技術強

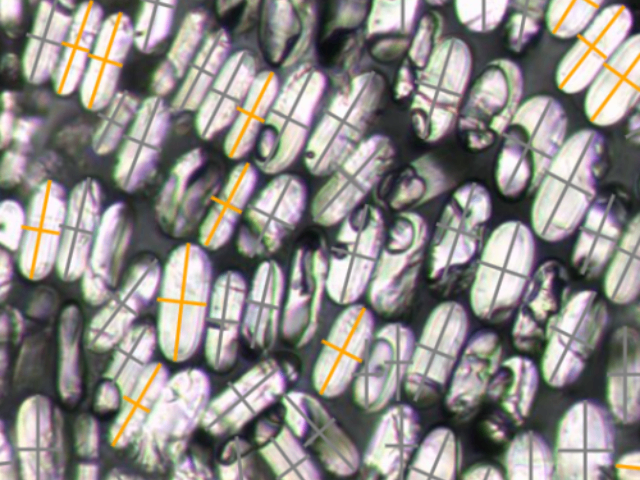

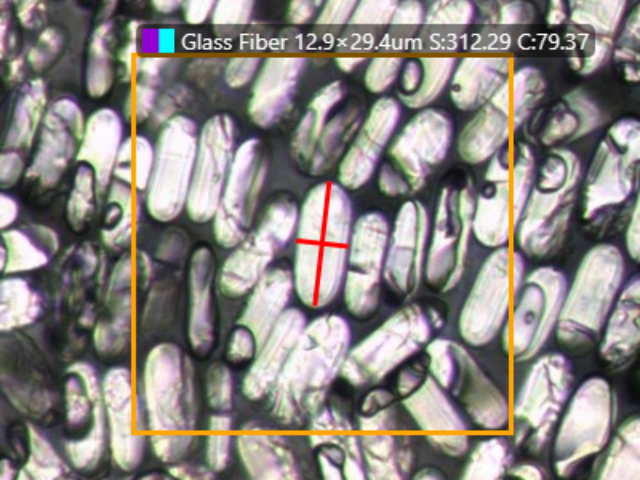

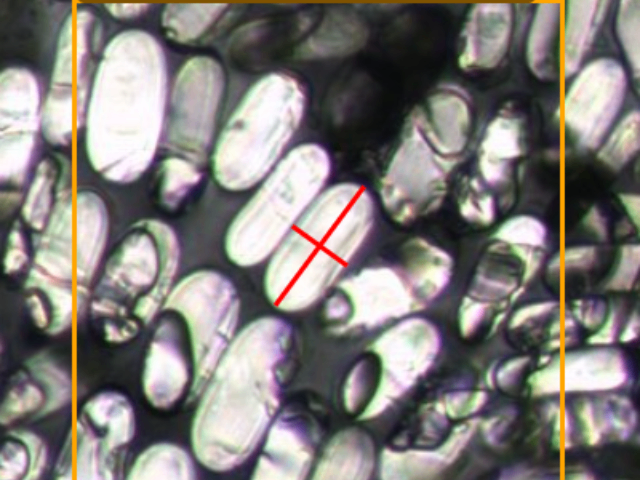

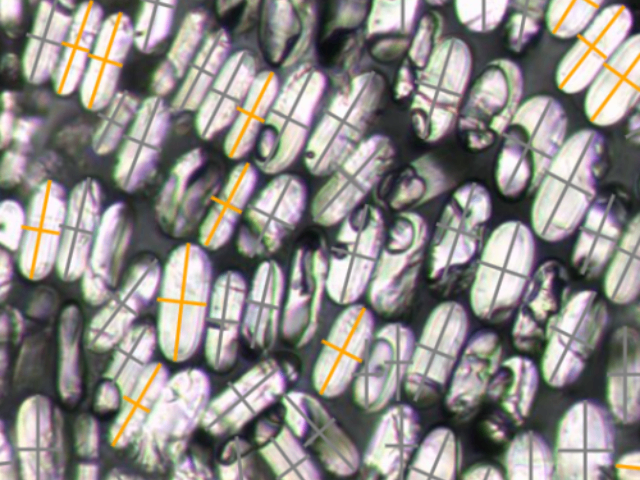

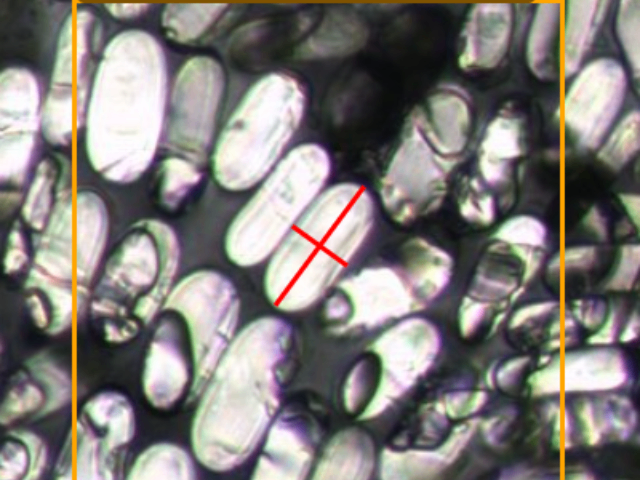

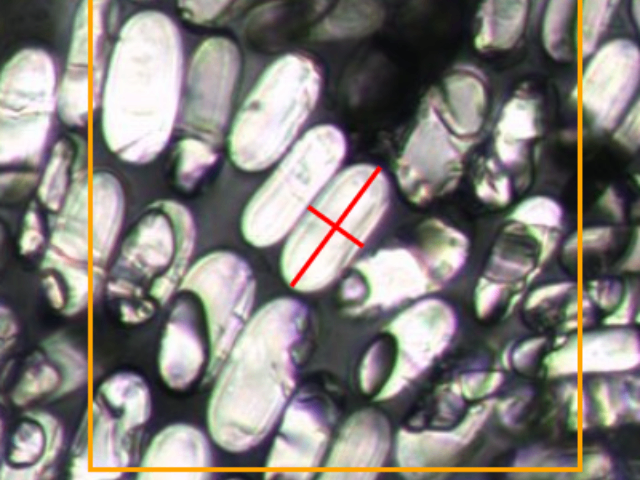

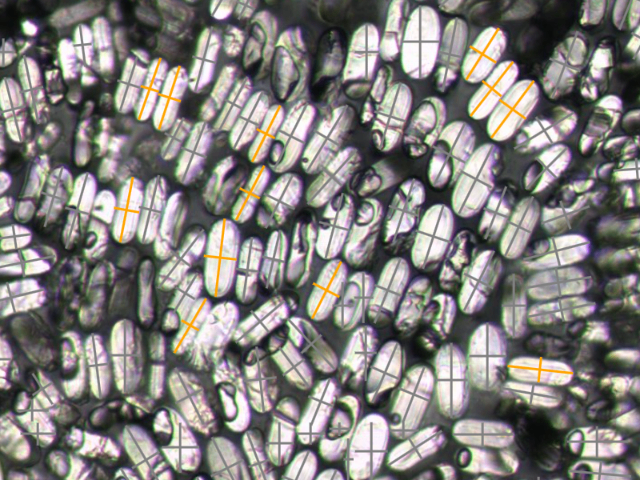

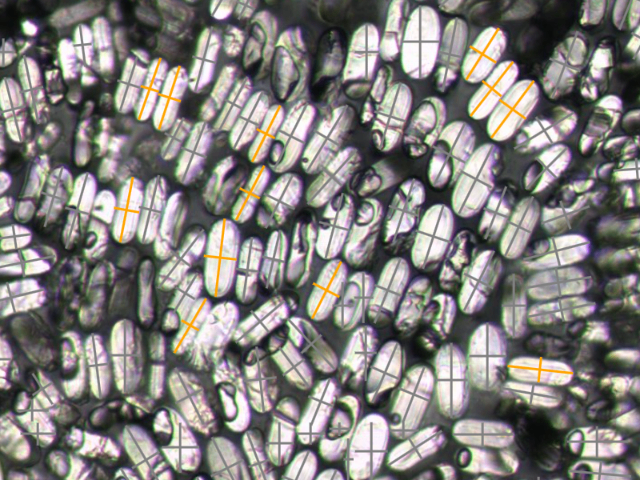

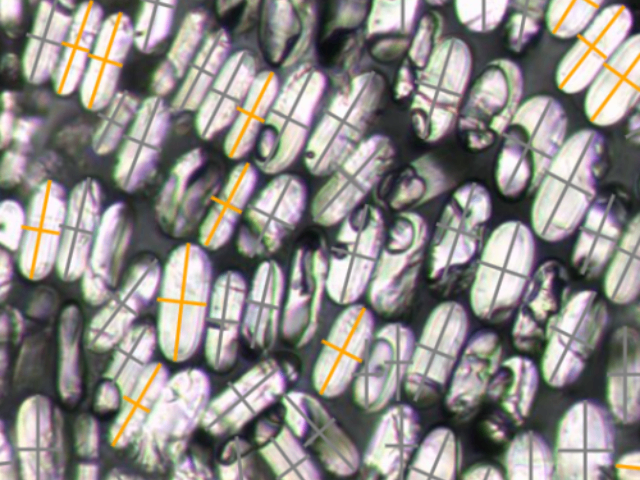

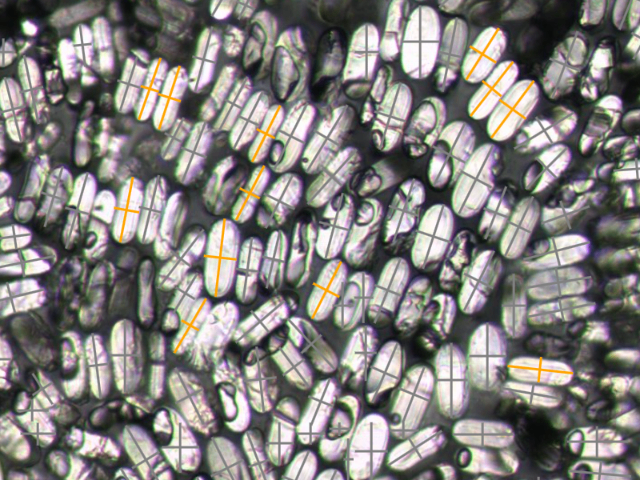

廣東高精度纖維橫截面智能報告系統哪家技術強自動化流程中的自動分析算法,通過多步驟處理,實現纖維橫截面參數的 準確計算。算法首先對掃描圖像進行預處理,包括去噪、增強對比度等操作,減少環境光、圖像噪聲對分析結果的影響;然后采用邊緣檢測算法,識別纖維橫截面的輪廓,區分纖維與背景區域,對于整束纖維圖像,算法會自動分割出單根纖維的橫截面,避免纖維之間的干擾;接下來,基于分割后的單根纖維輪廓,計算橫截面面積(通過像素計數法,結合分辨率換算實際面積)、周長(通過輪廓跟蹤算法,計算輪廓的像素長度,換算實際周長)、長寬比(通過擬合橢圓或矩形,計算長軸與短軸的比值);,算法會判斷纖維是否完整,識別斷裂、變形等異常纖維,標記異常類型與參數偏差。整個分析過程...

2025-12-11 -

廣東本地纖維橫截面智能報告系統

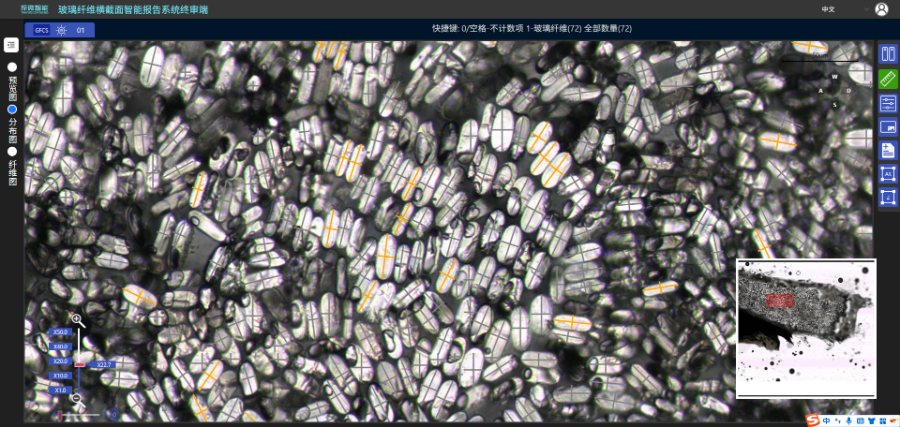

廣東本地纖維橫截面智能報告系統自動化流程中的自動掃描路徑規劃,通過智能算法設計,確保掃描區域全覆蓋且無重復,提升掃描效率。系統在掃描前,會根據樣本的尺寸、纖維束的分布情況,自動規劃掃描路徑。首先,系統通過圖像識別技術,確定纖維束在載玻片上的位置與范圍,排除載玻片空白區域,避免無效掃描;然后,基于掃描范圍與掃描分辨率,將掃描區域劃分為多個連續的掃描單元,每個單元的尺寸與鏡頭視場相匹配;,規劃出優的掃描路徑,通常采用蛇形路徑或網格路徑,確保每個掃描單元都能被覆蓋,且相鄰單元之間的重疊區域控制在合理范圍,避免重復掃描導致的效率浪費。路徑規劃完成后,智能顯微機器人按照規劃路徑移動,配合自動對焦,完成整個掃描過程,確保掃描效率與圖像...

2025-12-11 -

福建工業級纖維橫截面智能報告系統國產替代

福建工業級纖維橫截面智能報告系統國產替代自動化流程中的自動分析算法,通過多步驟處理,實現纖維橫截面參數的 準確計算。算法首先對掃描圖像進行預處理,包括去噪、增強對比度等操作,減少環境光、圖像噪聲對分析結果的影響;然后采用邊緣檢測算法,識別纖維橫截面的輪廓,區分纖維與背景區域,對于整束纖維圖像,算法會自動分割出單根纖維的橫截面,避免纖維之間的干擾;接下來,基于分割后的單根纖維輪廓,計算橫截面面積(通過像素計數法,結合分辨率換算實際面積)、周長(通過輪廓跟蹤算法,計算輪廓的像素長度,換算實際周長)、長寬比(通過擬合橢圓或矩形,計算長軸與短軸的比值);,算法會判斷纖維是否完整,識別斷裂、變形等異常纖維,標記異常類型與參數偏差。整個分析過程...

2025-12-11 -

實驗室用纖維橫截面智能報告系統怎么選

實驗室用纖維橫截面智能報告系統怎么選不低于 0.75cm2/min 的掃描速度,確保系統在保證檢測精度的同時,具備較高的檢測效率。掃描速度是影響整體檢測周期的關鍵因素之一,若掃描速度過慢,即使單次檢測流程自動化,也會因掃描耗時過長導致效率低下。該系統通過優化智能顯微機器人的運動控制算法,在保證運動精度的前提下,提升掃描移動速度,同時配合高效的圖像采集技術,實現了不低于 0.75cm2/min 的掃描速度。以 29mm×18mm(約 5.22cm2)的掃描范圍計算,完成一次全范圍掃描主要需約 7 分鐘,加上后續的分析與報告生成時間,整體單次檢測可控制在 3 分鐘內(注:此處為流程優化后的綜合效率,包含并行處理環節)。這一掃描速度能...

2025-12-11 -

高速測量纖維橫截面智能報告系統哪個好

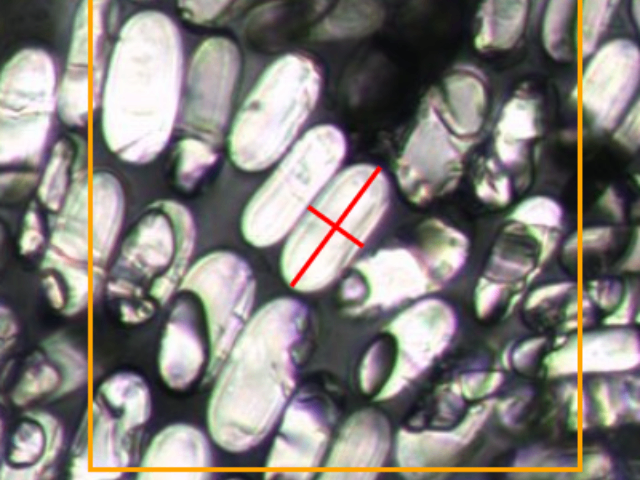

高速測量纖維橫截面智能報告系統哪個好完整纖維絲檢測的判斷標準,是系統 準確區分纖維完整性的關鍵作用依據,確保檢測結果的客觀性。系統通過多維度參數判斷纖維是否完整:首先,查看纖維橫截面的輪廓是否連續,若輪廓存在明顯斷裂、缺口,且缺口尺寸超過預設閾值(如纖維直徑的 10%),則判定為非完整纖維;其次,分析纖維的長寬比是否在正常范圍內,若長寬比過大或過小,超出同類纖維的標準范圍,可能存在纖維變形,需進一步判斷是否為完整纖維;然后,檢查纖維橫截面的面積是否均勻,若同一根纖維的不同部位面積差異過大,可能存在纖維粗細不均,需結合生產工藝判斷是否為完整纖維;,參考整束纖維的參數分布,若某根纖維的參數與整束纖維的平均參數偏差過大,且超出合理波動...

2025-12-11 -

河南工業用纖維橫截面智能報告系統替代人工方案

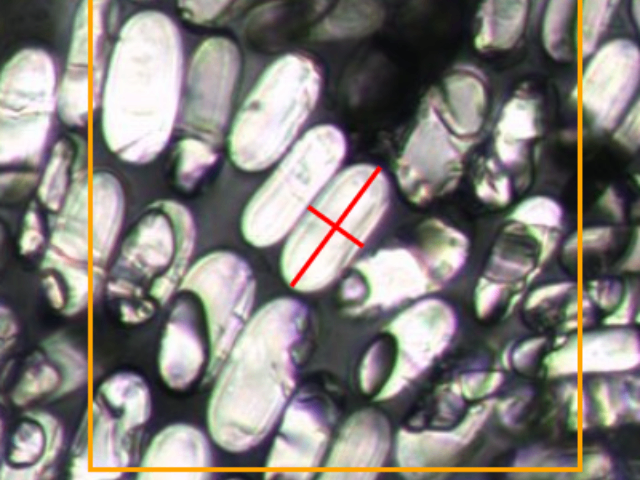

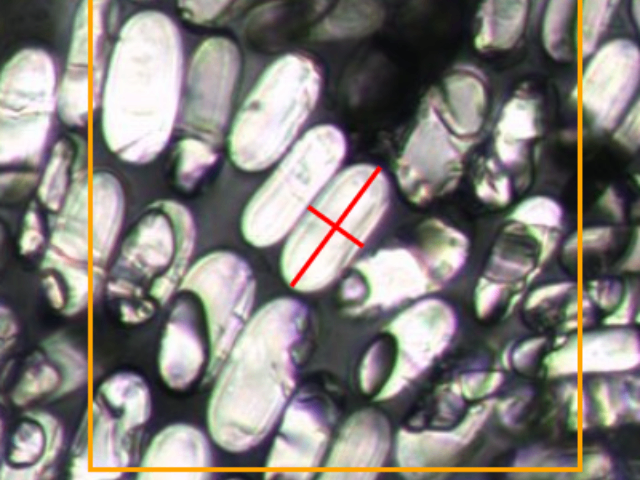

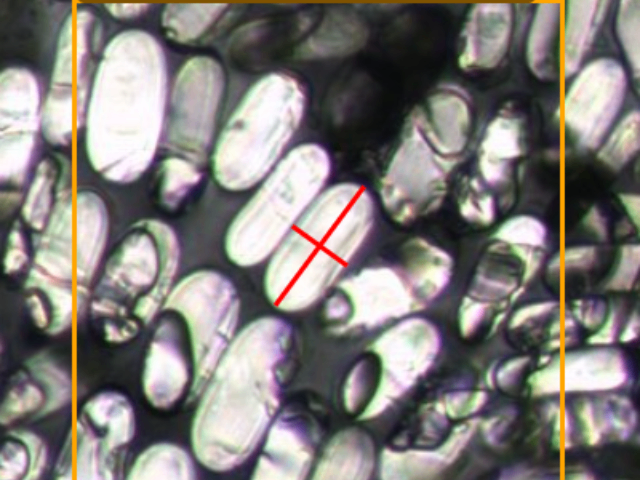

河南工業用纖維橫截面智能報告系統替代人工方案定制橫截面對焦算法通過多維度優化,解決了纖維橫截面掃描中的對焦難題。纖維橫截面微小且透明,傳統對焦算法容易受環境光、樣本反光等因素影響,難以找到 準確的對焦平面,導致圖像模糊。該定制算法首先通過圖像清晰度評價函數,分析不同焦距下圖像的邊緣對比度、細節豐富度等指標,快速鎖定大致對焦范圍;然后采用精細對焦策略,在大致范圍內逐步調整焦距,每調整一次,計算一次圖像清晰度,找到清晰度高的對焦平面;同時,算法具備自適應能力,可根據纖維的顏色、透明度調整評價參數,避免因樣本特性不同導致的對焦偏差。此外,算法還能實時補償因機械振動、溫度變化導致的焦距偏移,確保整個掃描過程中始終保持清晰對焦,提升圖像質量。針對...

2025-12-11 -

河北工業級纖維橫截面智能報告系統哪家好

河北工業級纖維橫截面智能報告系統哪家好不低于 0.75cm2/min 的掃描速度,確保系統在保證檢測精度的同時,具備較高的檢測效率。掃描速度是影響整體檢測周期的關鍵因素之一,若掃描速度過慢,即使單次檢測流程自動化,也會因掃描耗時過長導致效率低下。該系統通過優化智能顯微機器人的運動控制算法,在保證運動精度的前提下,提升掃描移動速度,同時配合高效的圖像采集技術,實現了不低于 0.75cm2/min 的掃描速度。以 29mm×18mm(約 5.22cm2)的掃描范圍計算,完成一次全范圍掃描主要需約 7 分鐘,加上后續的分析與報告生成時間,整體單次檢測可控制在 3 分鐘內(注:此處為流程優化后的綜合效率,包含并行處理環節)。這一掃描速度能...

2025-12-10 -

江西無人化纖維橫截面智能報告系統選擇

江西無人化纖維橫截面智能報告系統選擇完整纖維絲檢測的判斷標準,是系統 準確區分纖維完整性的關鍵作用依據,確保檢測結果的客觀性。系統通過多維度參數判斷纖維是否完整:首先,查看纖維橫截面的輪廓是否連續,若輪廓存在明顯斷裂、缺口,且缺口尺寸超過預設閾值(如纖維直徑的 10%),則判定為非完整纖維;其次,分析纖維的長寬比是否在正常范圍內,若長寬比過大或過小,超出同類纖維的標準范圍,可能存在纖維變形,需進一步判斷是否為完整纖維;然后,檢查纖維橫截面的面積是否均勻,若同一根纖維的不同部位面積差異過大,可能存在纖維粗細不均,需結合生產工藝判斷是否為完整纖維;,參考整束纖維的參數分布,若某根纖維的參數與整束纖維的平均參數偏差過大,且超出合理波動...

2025-12-10 -

天津新型纖維橫截面智能報告系統哪家好

天津新型纖維橫截面智能報告系統哪家好24 小時無人值守運行的穩定性,讓系統能夠充分利用時間資源,提升設備利用率,降低人力成本。在工業生產與實驗室檢測中,傳統設備往往需要人工值守,無法在夜間、節假日等非工作時間運行,導致設備閑置率較高。該系統通過優化硬件設計,提升設備的耐用性與可靠性;同時完善軟件的故障自診斷功能,能夠自動識別并處理輕微故障,如玻片卡滯、掃描路徑偏差等,減少因故障導致的停機時間。在無重大故障的情況下,系統可實現 24 小時連續運行,無需人工實時監控。企業可利用夜間時間處理批量檢測任務,白天則專注于數據分析與工藝調整,實現 “白天分析、夜間檢測” 的高效工作模式,大幅提升設備的使用效率,同時減少夜間人工值守的成本投入...

2025-12-10 -

江西準確度高纖維橫截面智能報告系統

江西準確度高纖維橫截面智能報告系統自動化流程中的自動掃描路徑規劃,通過智能算法設計,確保掃描區域全覆蓋且無重復,提升掃描效率。系統在掃描前,會根據樣本的尺寸、纖維束的分布情況,自動規劃掃描路徑。首先,系統通過圖像識別技術,確定纖維束在載玻片上的位置與范圍,排除載玻片空白區域,避免無效掃描;然后,基于掃描范圍與掃描分辨率,將掃描區域劃分為多個連續的掃描單元,每個單元的尺寸與鏡頭視場相匹配;,規劃出優的掃描路徑,通常采用蛇形路徑或網格路徑,確保每個掃描單元都能被覆蓋,且相鄰單元之間的重疊區域控制在合理范圍,避免重復掃描導致的效率浪費。路徑規劃完成后,智能顯微機器人按照規劃路徑移動,配合自動對焦,完成整個掃描過程,確保掃描效率與圖像...

2025-12-10 -

江蘇智能型纖維橫截面智能報告系統哪家好

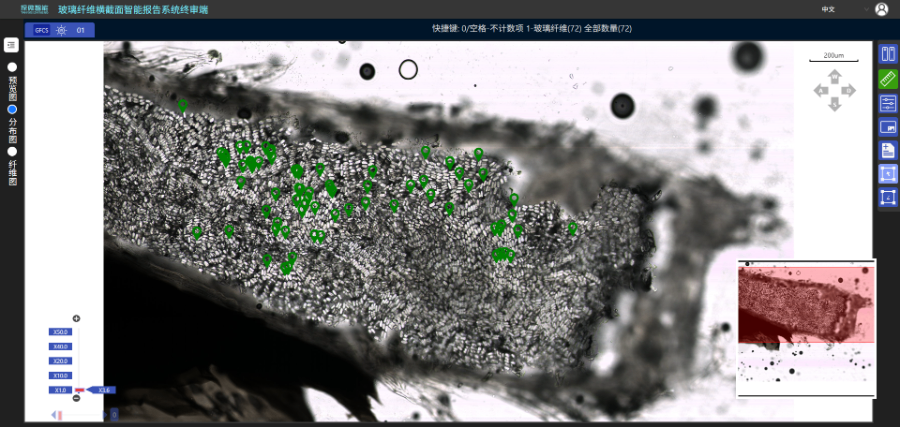

江蘇智能型纖維橫截面智能報告系統哪家好系統軟件的操作界面與易用性設計,確保不同操作水平的用戶都能輕松使用設備。軟件界面采用直觀的模塊化布局,分為首頁、檢測控制、數據分析、報告管理、系統設置等模塊,每個模塊的功能清晰,用戶可通過點擊菜單快速切換。在檢測控制模塊,界面顯示設備的運行狀態(如掃描進度、玻片剩余數量)、掃描參數(如放大倍數、掃描速度),用戶只需點擊 “開始檢測” 按鈕,系統即可自動完成后續流程,無需手動調整復雜參數。數據分析模塊采用可視化界面,通過圖表展示檢測數據,用戶可通過鼠標點擊查看詳細數據,支持數據篩選、排序、導出等操作。報告管理模塊提供報告查詢、下載、打印功能,用戶可根據多種條件檢索報告,操作簡單。同時,軟件具備新...

2025-12-10 -

山東纖維橫截面智能報告系統哪家技術強

山東纖維橫截面智能報告系統哪家技術強在線體驗功能為用戶提供了真實樣品的檢測情景瀏覽機會,幫助用戶直觀了解系統的檢測流程與能力。無需實地操作設備,用戶通過在線平臺即可進入虛擬檢測場景,模擬真實的檢測過程。在線體驗場景中,會展示纖維束從玻片裝載、進入掃描區域,到系統自動對焦、開始掃描的完整過程,用戶可通過鼠標操作查看不同階段的設備運行狀態,如智能顯微機器人的移動軌跡、物鏡的焦距調整過程等。這種沉浸式的體驗方式,讓用戶在未接觸實體設備前,就能清晰了解系統的自動化運作模式,消除對操作復雜度的顧慮,同時直觀感受系統的檢測效率與 準確度,為后續的設備選型、合作洽談提供參考依據。支持批量導出檢測報告并按樣本編號排序;山東纖維橫截面智能報告系統...

2025-12-10 -

江蘇質檢用纖維橫截面智能報告系統哪個好

江蘇質檢用纖維橫截面智能報告系統哪個好系統 29mm×18mm 的掃描范圍,為纖維束橫截面檢測提供了充足的覆蓋空間,滿足不同規格纖維束的檢測需求。纖維束的粗細因應用場景不同存在差異,部分用于大型復合材料的纖維束橫截面尺寸較大,若掃描范圍過小,需多次調整樣本位置才能完成全束掃描,不主要增加操作復雜度,還可能因拼接誤差影響檢測結果。該系統的掃描范圍可覆蓋 29mm×18mm 的區域,能夠一次性完成大部分規格纖維束的橫截面掃描,無需多次移動樣本。即使面對極少數超寬纖維束,系統也可通過自動拼接技術,將多次掃描的圖像 準確拼接,形成完整的纖維束橫截面圖像,確保檢測覆蓋的完整性,避免因掃描范圍不足導致的檢測遺漏。檢測數據可追溯的功能為質量問題...

2025-12-10 -

山東生產用纖維橫截面智能報告系統選擇

山東生產用纖維橫截面智能報告系統選擇橫截面面積計算的 準確性保障,依賴于高分辨率圖像與 準確的計算方法。系統采用像素計數法結合分辨率換算的方式計算橫截面面積:首先,通過邊緣檢測算法 準確分割出纖維橫截面的輪廓,確定輪廓內的像素區域;然后,統計輪廓內的像素數量,包括完整像素與邊緣的部分像素(采用插值法計算部分像素的面積貢獻);接著,根據掃描分辨率(≤0.37μm/pixel),將像素數量換算為實際面積(1 像素對應 0.37μm×0.37μm 的面積);,對計算結果進行誤差修正,考慮圖像變形誤差(小于 1Pixel/μm)、邊緣檢測誤差等因素,通過預設的修正公式調整面積數值,確保計算結果的 準確性。為驗證計算 準確性,系統會定期使...

2025-12-10 -

廣東穩定性高纖維橫截面智能報告系統哪里有

廣東穩定性高纖維橫截面智能報告系統哪里有不低于 0.75cm2/min 的掃描速度,確保系統在保證檢測精度的同時,具備較高的檢測效率。掃描速度是影響整體檢測周期的關鍵因素之一,若掃描速度過慢,即使單次檢測流程自動化,也會因掃描耗時過長導致效率低下。該系統通過優化智能顯微機器人的運動控制算法,在保證運動精度的前提下,提升掃描移動速度,同時配合高效的圖像采集技術,實現了不低于 0.75cm2/min 的掃描速度。以 29mm×18mm(約 5.22cm2)的掃描范圍計算,完成一次全范圍掃描主要需約 7 分鐘,加上后續的分析與報告生成時間,整體單次檢測可控制在 3 分鐘內(注:此處為流程優化后的綜合效率,包含并行處理環節)。這一掃描速度能...

2025-12-10