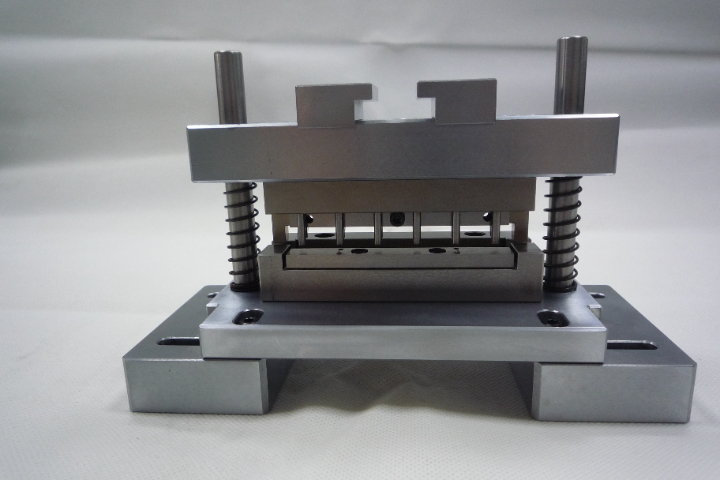

廣東測試工裝夾具加工

3D打印技術正在深刻革新工裝夾具的制造方式,為傳統工藝帶來突破性變革。這種增材制造技術使工裝夾具的生產擺脫了傳統機加工的限制,能夠快速制造出結構復雜、輕量化的一體化夾具部件,將開發周期從數周縮短至數天。利用3D打印技術,工程師可以設計出傳統工藝無法實現的拓撲優化結構,在保證工裝夾具剛性的同時減輕重量,特別適合需要頻繁移動的產線夾具。金屬3D打印制造的工裝夾具具有優異的力學性能,其內部晶格結構既能降低材料消耗,又能保持良好的阻尼特性。在航空航天領域,3D打印工裝夾具已能完美適配復雜曲面零件,實現傳統夾具難以完成的定位。這項技術還支持快速迭代優化,設計師可根據試用反饋隨時修改夾具結構,大幅提升開發效率。隨著材料科技的進步,耐高溫、抗磨損的3D打印材料不斷涌現,進一步拓展了工裝夾具的應用場景。3D打印技術不僅改變了工裝夾具的制造方式,更重新定義了夾具設計的可能性,推動制造業向更高效、更靈活的方向發展。 工裝夾具的標準化系列化設計,可提高企業的生產柔性和響應速度。廣東測試工裝夾具加工

液壓工裝夾具特別適合高負載加工場景,憑借其強大的夾緊力和出色的穩定性,成為重切削工況下的理想選擇。這類工裝夾具采用液壓系統作為動力源,能夠產生遠超氣動和機械夾具的夾緊力,通常可達數噸甚至數十噸,完美應對大型鑄件、鍛件等重型工件的加工需求。在高負荷銑削、重型車削等加工過程中,液壓工裝夾具通過均布的油壓回路,可實現多點同步夾緊,確保工件在承受巨大切削力時仍保持穩固。與普通工裝夾具相比,液壓系統具有自鎖特性,即使在斷電情況下也能維持恒定夾緊力,大幅提升加工安全性。此外,液壓工裝夾具的阻尼特性可有效吸收切削振動,既保護機床主軸又提高表面加工質量。現代液壓工裝夾具還配備了壓力傳感器和智能控制系統,可實時監控和調節夾緊狀態,進一步保證加工精度。在能源裝備、船舶制造等領域的重型機械加工中,液壓工裝夾具憑借其非凡的性能,已成為確保加工質量和效率的關鍵工藝裝備。 南寧非標工裝夾具定制檢測工裝夾具為質量檢驗提供基準,快速判斷工件尺寸是否符合圖紙要求。

工裝夾具的磨損監測是預防批量質量事故的前瞻性措施,對保障生產穩定性至關重要。隨著使用周期積累,工裝夾具的定位面、導向元件等關鍵部位會逐漸磨損,當超出公差范圍時即可能引發系統性加工偏差。智能化工裝夾具通過嵌入式傳感器實時監測磨損量,當定位面磨損超過,避免不合格品流入下道工序。在汽車生產線,采用激光測距儀的工裝夾具磨損檢測系統,能在30秒內完成全套定位銷的精度掃描。更經濟的解決方案是在工裝夾具上設置磨損極限標記,操作人員通過目視即可判斷更換時機。統計表明,實施定期磨損檢測的工裝夾具管理策略,可使產品尺寸不良率降低50%以上。現代預測性維護系統還能結合工裝夾具的使用頻次、加工材料等數據,建立磨損預測模型,提個月規劃備件更換計劃。這種從被動維修轉向主動預防的管理模式,不僅保障了產品質量一致性,更使工裝夾具的使用壽命延長30%,降低生產成本。

工裝夾具的熱穩定性是確保精密加工質量的關鍵要素,尤其在長時間連續加工或環境溫度波動較大的工況下更為重要。在精密機械加工過程中,工裝夾具因溫度變化產生的熱變形會直接傳遞到工件,導致微米級的尺寸偏差。高標準的工裝夾具采用低膨脹合金材料如Invar或特殊鑄鐵制造,其熱膨脹系數可控制在1×10??/℃以內,有效抵抗環境溫度變化的影響。對于精密磨削等產生大量切削熱的工序,工裝夾具會設計內部冷卻通道,通過恒溫循環介質維持熱平衡。在航空航天領域,碳纖維復合材料工裝夾具憑借優異的熱穩定性,解決了大型構件加工中的熱變形難題。現代智能工裝夾具還配備溫度傳感器和補償系統,實時監測熱漂移并自動調整定位參數。實驗表明,工裝夾具在8小時連續加工中,熱變形量可控制在,這對保證批量生產的一致性至關重要。隨著加工精度要求的不斷提高,工裝夾具的熱穩定性已成為衡量其性能的指標之一,直接影響著超精密加工的實現水平。 工裝夾具的定位基準必須與設計基準統一,否則會累積加工誤差。

工裝夾具的人機工程學設計改善操作體驗,是提升生產效率的重要突破口。現代工裝夾具通過優化操作高度、夾緊力控制和手柄造型等人性化設計,使操作人員的勞動強度降低40%以上。符合人機工程學的工裝夾具采用輕量化鋁合金框架,將總重量控制在15kg以內,并設置平衡吊裝點,方便人工搬運。其夾緊機構設計遵循"一鍵式操作"理念,通過肘節杠桿或氣動助力裝置,將所需操作力降至10N以下,即使女性操作者也能輕松完成裝夾。手柄部位采用防滑橡膠包裹,符合手掌自然抓握曲線;視覺警示標識和觸覺反饋設計,使裝夾狀態一目了然。在汽車裝配線應用的工裝夾具,更通過調整安裝高度和角度,使工人保持自然作業姿勢,有效預防職業性肌肉損傷。智能化工裝夾具還配備聲光引導系統,逐步提示操作步驟,大幅降低培訓難度。這種人本化的設計思維,不僅使工裝夾具的操作更安全舒適,更通過減少疲勞感持續提升作業效率,實現生產效率與員工健康的雙贏。 工裝夾具的快速鎖緊機構可縮短裝夾時間,提高設備有效作業率。浙江測試工裝夾具價格

工裝夾具的使用培訓需到位,確保操作人員掌握正確的裝夾方法。廣東測試工裝夾具加工

工裝夾具的標準化接口設計是實現智能制造系統高效集成的關鍵技術,它如同工業領域的"通用語言",讓不同設備和工藝模塊實現無縫銜接。采用標準化接口的工裝夾具具備統一的機械連接尺寸、電氣通訊協議和數據交互格式,能夠快速適配各類數控機床、機器人和自動化傳輸系統。這類工裝夾具通常遵循國際通用的HSK、VDI等接口標準,其定位錐度、緊固螺紋和動力傳輸接口都經過精密規范,確保在系統換型時能達到微米級的重復定位精度。在自動化生產線上,標準化接口工裝夾具通過即插即用的方式,使換模時間從傳統數小時縮短至分鐘級,大幅提升設備利用率。電氣方面,配備標準PROFINET或EtherCAT接口的智能工裝夾具,可直接接入工廠物聯網系統,實時傳輸夾緊力、溫度等工藝參數。現代模塊化工裝夾具系統更進一步,其標準化的機械、電氣和軟件接口形成三位一體的集成方案,支持遠程參數配置和自適應調整。這種高度標準化的設計理念,不僅降低了系統集成復雜度,更為企業構建柔性化生產線提供了關鍵支撐,使工裝夾具真正成為智能工廠的有機組成部分。 廣東測試工裝夾具加工

- 上海機器人工裝夾具價格 2025-12-14

- 河北自動化設備工裝夾具生產企業 2025-12-14

- 江門機器人工裝夾具生產廠家 2025-12-14

- 寧波機器人工裝夾具聯系 2025-12-14

- 南寧測試工裝夾具推薦廠家 2025-12-14

- 寧波工裝夾具供應商 2025-12-14

- 四川專業工裝夾具聯系 2025-12-14

- 南京測試工裝夾具推薦廠家 2025-12-14

- 潮州測試工裝夾具按圖加工 2025-12-14

- 廣州工裝夾具生產廠家 2025-12-14

- 惠州小型半封閉絲桿模組批發 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 自動壓藥稱重設備廠家 2025-12-14

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 貴州分選檢重秤怎么樣 2025-12-14