青海工裝夾具聯系

數字化雙胞胎技術正在深度優化工裝夾具的性能表現,推動傳統工藝裝備進入智能時代。通過建立工裝夾具的高保真數字模型,工程師能夠在虛擬環境中多方面模擬其力學特性、熱變形規律和動態響應,實現性能的精確預測與優化。數字雙胞胎可再現工裝夾具在實際工況下的應力分布,提前發現結構薄弱環節,將開發周期縮短50%以上。在汽車焊裝線上,工裝夾具的數字雙胞胎與產線仿真系統聯動,能預演不同車型的切換過程,優化夾具布局和運動軌跡。智能化工裝夾具更通過物聯網技術將實時運行數據反饋至數字模型,形成閉環優化系統,持續提升定位精度和穩定性。實踐表明,采用數字雙胞胎技術優化的工裝夾具,其振動抑制能力提升40%,熱變形誤差減少60%。隨著數字孿生技術的成熟,工裝夾具正從被動執行工具轉變為具備自學習、自優化能力的智能裝備,為智能制造提供關鍵支撐。這種虛實融合的技術路徑,不僅提升了工裝夾具的初始性能,更通過全生命周期數據積累,實現了使用過程中的持續效能升級。 液壓工裝夾具借助液壓系統產生穩定夾持力,適合大型工件的加工固定。青海工裝夾具聯系

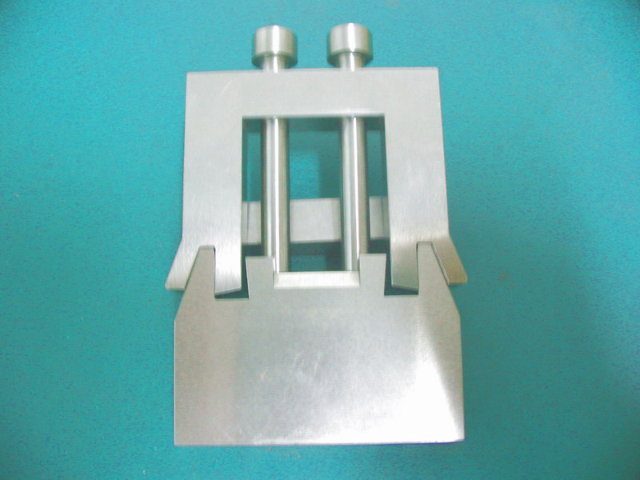

現代工裝夾具越來越多地采用模塊化設計,這種創新理念正在重塑傳統夾具制造行業。模塊化工裝夾具通過將基礎平臺、定位元件和夾緊機構等分解為標準單元,實現了快速組合和靈活配置,完美適應了現代制造業多品種、小批量的生產需求。這種工裝夾具的重點優勢在于其出色的柔性化能力——只需更換或調整部分模塊,就能完成不同工件的裝夾任務,大幅減少了夾具的開發成本和生產準備時間。在汽車、航空航天等領域,模塊化工裝夾具系統通常包含標準化的基礎板、角度調節模塊、V型定位塊等組件,工程師可以像搭積木一樣快速構建所需的夾具方案。這種設計不僅提高了工裝夾具的利用率,還簡化了維護工作,當某個模塊損壞時只需更換該部件而非整套夾具。隨著智能制造的發展,新一代模塊化工裝夾具開始集成智能傳感器和快速接口,進一步提升了自動化生產線的響應速度和生產柔性。可以說,模塊化設計理念正在推動工裝夾具技術向更高效、更經濟的方向發展,為現代制造業提供了強大的工藝裝備支持。 茂名機器人工裝夾具推薦廠家工裝夾具的快速鎖緊機構可縮短裝夾時間,提高設備有效作業率。

工裝夾具的使用能有效減少人為操作誤差,是提升制造過程穩定性的重要手段。在傳統加工中,依賴人工定位和夾緊容易因操作者技能差異或疲勞因素導致一致性不足,而工裝夾具通過標準化、機械化的裝夾方式,從根本上消除了這些不確定因素。工裝夾具的精密定位機構確保每個工件都被放置在完全相同的位置,其可靠的夾緊系統則提供恒定的裝夾力度,避免了人工操作時可能出現的夾緊不足或過度夾緊等問題。特別是在批量生產中,工裝夾具的重復定位特性保證了數百甚至上千個工件都能以完全相同的姿態進行加工,大幅降低了人為因素導致的產品尺寸波動。對于復雜零件的多工序加工,工裝夾具還能實現工藝基準的統一,避免因多次裝夾帶來的累積誤差。此外,現代工裝夾具越來越多地集成傳感器和智能控制系統,可實時監測裝夾狀態,進一步杜絕人為疏忽可能造成的質量缺陷。通過減少對操作人員個人技能的依賴,工裝夾具不僅提高了產品合格率,還降低了培訓成本和生產波動,使制造過程更加可控和可靠。

3D打印技術正在深刻革新工裝夾具的制造方式,為傳統工藝帶來突破性變革。這種增材制造技術使工裝夾具的生產擺脫了傳統機加工的限制,能夠快速制造出結構復雜、輕量化的一體化夾具部件,將開發周期從數周縮短至數天。利用3D打印技術,工程師可以設計出傳統工藝無法實現的拓撲優化結構,在保證工裝夾具剛性的同時減輕重量,特別適合需要頻繁移動的產線夾具。金屬3D打印制造的工裝夾具具有優異的力學性能,其內部晶格結構既能降低材料消耗,又能保持良好的阻尼特性。在航空航天領域,3D打印工裝夾具已能完美適配復雜曲面零件,實現傳統夾具難以完成的定位。這項技術還支持快速迭代優化,設計師可根據試用反饋隨時修改夾具結構,大幅提升開發效率。隨著材料科技的進步,耐高溫、抗磨損的3D打印材料不斷涌現,進一步拓展了工裝夾具的應用場景。3D打印技術不僅改變了工裝夾具的制造方式,更重新定義了夾具設計的可能性,推動制造業向更高效、更靈活的方向發展。 工裝夾具的標準化系列化設計,可提高企業的生產柔性和響應速度。

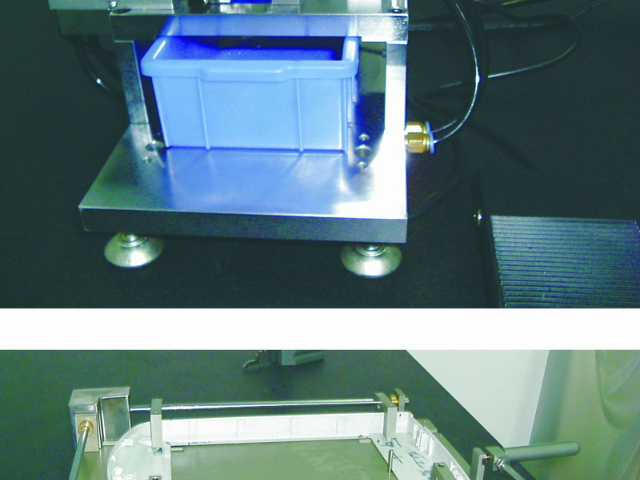

工裝夾具的快速定位技術正在大幅縮短生產輔助時間,成為提升制造效率的關鍵突破點。現代快速定位工裝夾具采用錐面定位、液壓鎖緊等先進結構,配合高精度導向元件,能在3-5秒內完成工件裝夾,將傳統定位時間縮短80%以上。這類工裝夾具的在于其精密的機械接口設計,如零點定位系統通過標準化錐套配合,可實現微米級重復定位而無需人工調整。在汽車生產線中,氣動快速換模工裝夾具配合機器人操作,使模具更換時間從小時級壓縮至分鐘級。更先進的磁力定位工裝夾具利用永磁陣列技術,需單手柄操作即可同時完成定位和夾緊。智能型快速定位工裝夾具還集成光學對位系統,通過激光輔助實現"盲裝"精確定位。實踐表明,采用快速定位技術的工裝夾具可使機床利用率提升25%-40%,尤其適合多品種小批量生產模式。隨著工業自動化發展,這種融合機械精密與操作便捷的工裝夾具技術,正在重新定義高效生產的標準流程。 機器人上下料配套工裝夾具需輕量化設計,減少機器人負載壓力。珠海自動化設備工裝夾具加工

生產線快速換型依賴高效工裝夾具,實現多品種混流生產的順暢切換。青海工裝夾具聯系

工裝夾具的快速換型能力是提升生產線柔性的關鍵因素,在現代多品種、小批量生產中發揮著決定性作用。具備快速換型功能的工裝夾具通過模塊化設計和標準化接口,能在數分鐘內完成產品切換,使單一生產線可靈活應對不同型號產品的加工需求。這類工裝夾具通常采用基礎板固定、功能模塊可換的結構,配合液壓快換接頭或電磁定位裝置,實現定位元件和夾緊機構的快速更替。在汽車混線生產中,智能化工裝夾具甚至可通過RFID技術自動識別產品型號,調用預設程序完成自調整。快速換型工裝夾具的優勢不僅體現在切換速度上,其重復定位精度也能穩定保持在,確保不同產品都能達到相同的加工質量。此外,這種工裝夾具明顯減少了傳統換型過程中的調試時間,使設備利用率提升30%以上。隨著工業,新一代工裝夾具開始集成物聯網功能,可實現遠程參數設置和換型指導,進一步縮短產線轉換時間。快速換型工裝夾具的應用,使企業能夠以接近大批量生產的效率實現定制化制造,有效提升了市場競爭力。 青海工裝夾具聯系

- 潮州非標工裝夾具按圖加工 2025-12-15

- 貴州非標工裝夾具加工 2025-12-15

- 重慶測試工裝夾具生產企業 2025-12-15

- 上海機器人工裝夾具價格 2025-12-14

- 河北自動化設備工裝夾具生產企業 2025-12-14

- 江門機器人工裝夾具生產廠家 2025-12-14

- 寧波機器人工裝夾具聯系 2025-12-14

- 南寧測試工裝夾具推薦廠家 2025-12-14

- 寧波工裝夾具供應商 2025-12-14

- 四川專業工裝夾具聯系 2025-12-14

- 杭州精密汽車鋼管生產廠家 2025-12-15

- 上海廣口瓶蓋模具價格 2025-12-15

- 四川危廢回轉窯定制 2025-12-15

- 呼和浩特手持式體積測量儀系統 2025-12-15

- 宜賓雙極壓縮機 2025-12-15

- 臺州船舶變壓吸附制氮詢價 2025-12-15

- 智能繼電保護測試儀生產廠家 2025-12-15

- 連云港定做不銹鋼板材廠家現貨 2025-12-15

- 常州直銷伺服電機單價 2025-12-15

- 石家莊附近哪里有壓紙機 2025-12-15