南通半導體晶圓切割劃片廠

針對晶圓切割過程中的靜電防護問題,中清航科的設備采用全流程防靜電設計。從晶圓上料的導電吸盤到切割區域的離子風扇,再到下料區的防靜電輸送軌道,形成完整的靜電防護體系,將設備表面靜電電壓控制在50V以下,有效避免靜電對敏感芯片造成的潛在損傷。中清航科的晶圓切割設備具備強大的數據分析能力,內置數據挖掘模塊可對歷史切割數據進行深度分析,識別影響切割質量的關鍵因素,如環境溫度波動、晶圓批次差異等,并自動生成工藝優化建議。通過持續的數據積累與分析,幫助客戶不斷提升切割工藝水平,實現持續改進。采用中清航科激光隱形切割技術,晶圓分片效率提升40%以上。南通半導體晶圓切割劃片廠

中清航科兆聲波清洗技術結合納米氣泡噴淋,去除切割道深槽內的微顆粒。流體仿真設計使清洗液均勻覆蓋15:1深寬比結構,殘留物<5ppb,電鏡檢測達標率100%。中清航科推出刀片/激光器租賃服務:通過云平臺監控耗材使用狀態,按實際切割長度計費。客戶CAPEX(資本支出)降低40%,并享受技術升級,實現輕資產運營。中清航科VirtualCut軟件構建切割過程3D物理模型,輸入材料參數即可預測崩邊尺寸、應力分布。虛擬調試功能將新工藝驗證周期從3周壓縮至72小時,加速客戶產品上市。中清航科綠色切割方案:冷卻液循環利用率達95%,激光系統能耗降低30%(對比行業均值)。碳足跡追蹤平臺量化每片晶圓加工排放,助力客戶達成ESG目標,已獲ISO14064認證。金華碳化硅陶瓷晶圓切割測試超窄街切割方案中清航科實現30μm道寬,芯片數量提升18%。

晶圓切割/裂片是芯片制造過程中的重要工序,屬于先進封裝(advancedpackaging)的后端工藝(back-end)之一,該工序可以將晶圓分割成單個芯片,用于隨后的芯片鍵合。隨著技術的不斷發展,對高性能和更小型電子器件的需求增加,晶圓切割/裂片精度及效率控制日益不可或缺。晶圓切割的重要性在于它能夠在不損壞嵌入其中的精細結構和電路的情況下分離單個芯片,成功與否取決于分離出來的芯片的質量和產量,以及整個過程的效率。為了實現這些目標,目前已經開發了多種切割技術,每種技術都有其獨特的優點和缺點。

在晶圓切割的批量一致性控制方面,中清航科采用統計過程控制(SPC)技術。設備實時采集每片晶圓的切割尺寸數據,通過SPC軟件進行分析,繪制控制圖,及時發現過程中的異常波動,并自動調整相關參數,使切割尺寸的標準差控制在1μm以內,確保批量產品的一致性。針對薄晶圓切割后的搬運難題,中清航科開發了無損搬運系統。采用特制的真空吸盤與輕柔的取放機構,配合視覺引導,實現薄晶圓的平穩搬運,避免搬運過程中的彎曲與破損。該系統可集成到切割設備中,也可作為單獨模塊與其他設備對接,提高薄晶圓的處理能力。晶圓切割粉塵控制選中清航科靜電吸附系統,潔凈度達標Class1。

GaN材料硬度高且易產生解理裂紋。中清航科創新水導激光切割(WaterJetGuidedLaser),利用高壓水柱約束激光束,冷卻與沖刷同步完成。崩邊尺寸<8μm,熱影響區只2μm,滿足射頻器件高Q值要求。設備振動導致切割線寬波動。中清航科應用主動磁懸浮阻尼系統,通過6軸加速度傳感器實時生成反向抵消力,將振幅壓制在50nm以內。尤其適用于超窄切割道(<20μm)的高精度需求。光學器件晶圓需避免邊緣微裂紋影響透光率。中清航科紫外皮秒激光系統(波長355nm)配合光束整形模塊,實現吸收率>90%的冷加工,切割面粗糙度Ra<0.05μm,突破攝像頭模組良率瓶頸。中清航科定制刀輪應對超薄晶圓切割,碎片率降至0.1%以下。南通碳化硅陶瓷晶圓切割廠

選擇中清航科切割代工服務,復雜圖形晶圓損耗降低27%。南通半導體晶圓切割劃片廠

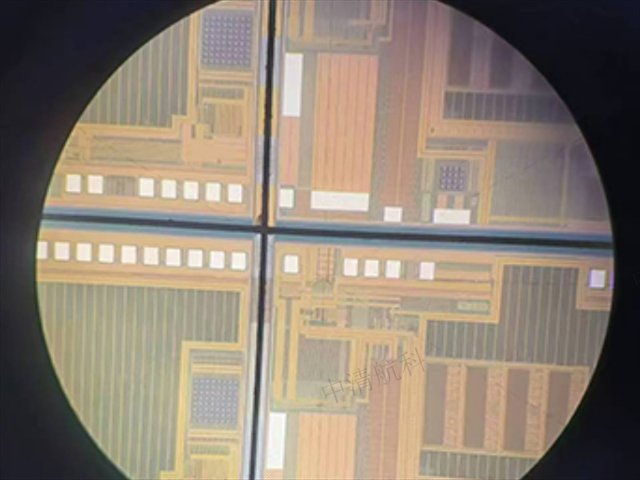

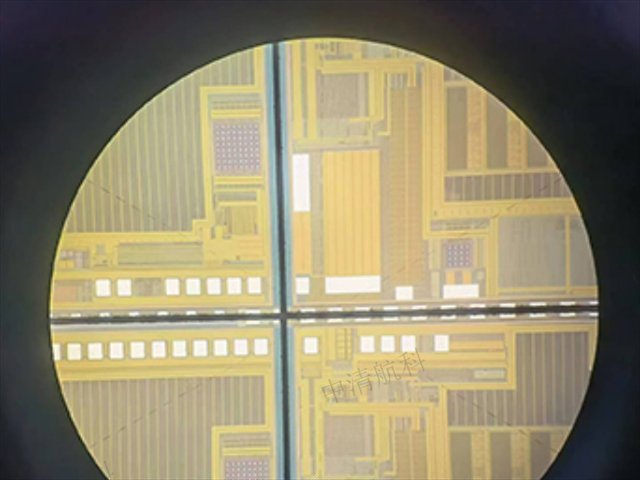

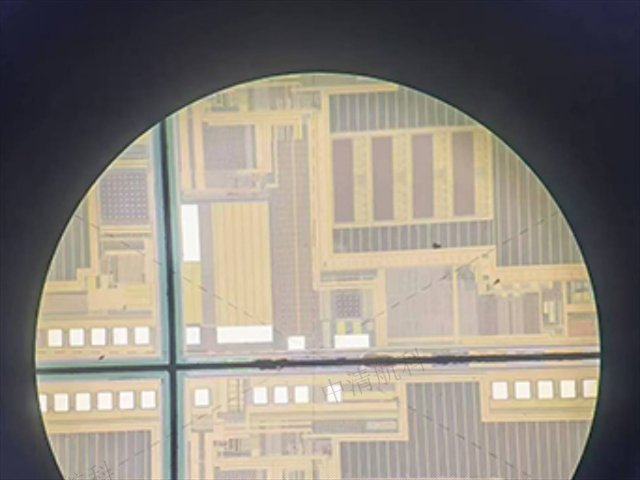

晶圓切割作為半導體制造流程中的關鍵環節,直接影響芯片的良率與性能。中清航科憑借多年行業積淀,研發出高精度激光切割設備,可實現小切割道寬達20μm,滿足5G芯片、車規級半導體等領域的加工需求。其搭載的智能視覺定位系統,能實時校準晶圓位置偏差,將切割精度控制在±1μm以內,為客戶提升30%以上的生產效率。在半導體產業快速迭代的當下,晶圓材料呈現多元化趨勢,從傳統硅基到碳化硅、氮化鎵等寬禁帶半導體,切割工藝面臨更大挑戰。中清航科針對性開發多材料適配切割方案,通過可調諧激光波長與動態功率控制技術,完美解決硬脆材料切割時的崩邊問題,崩邊尺寸可控制在5μm以下,助力第三代半導體器件的規模化生產。南通半導體晶圓切割劃片廠

- 上海smt元件封裝0402 2025-12-22

- qfn封裝焊接 2025-12-22

- 浙江bga芯片封裝 2025-12-22

- 上海wlcsp封裝 2025-12-22

- 蘇州芯片封裝廠 2025-12-22

- 黑色陶瓷封裝 2025-12-22

- mems封裝基板 2025-12-21

- 江蘇做封裝芯片的公司有哪些 2025-12-21

- 江蘇芯片傳統封裝 2025-12-21

- 浙江sip封裝形式 2025-12-21

- 淮安智慧工地供應商 2025-12-22

- 初中物理智能系統下載推薦 2025-12-22

- qfn封裝焊接 2025-12-22

- 徐州針紡織品銷售推廣 2025-12-22

- 公網時鐘同步裝置價格 2025-12-22

- 廣東K4A8G085WCBCWE存儲芯片專業團隊 2025-12-22

- 徐匯區國內會議及展覽服務 2025-12-22

- 個性化互聯網數據服務有什么 2025-12-22

- 新疆晶圓Mapping Inkless平臺 2025-12-22

- 普陀區生產管理系統管理模式 2025-12-22