重慶集團公司設備全生命周期管理系統開發

(3)運行監控與狀態管理實時數據采集:通過物聯網(IoT)傳感器采集設備運行數據(如溫度、振動、能耗)。異常預警:基于AI算法分析數據趨勢,提前發現潛在故障并觸發報警。能效優化:監測設備能耗,識別高耗能環節并提供節能建議。(4)維護保養與故障管理預防性維護(PM):根據設備使用時間、運行狀態自動生成維護計劃。預測性維護(PdM):利用機器學習預測設備剩余壽命(RUL),減少突發故障。工單管理:實現報修、派單、維修、驗收的閉環流程,提升響應效率。(5)退役與報廢管理退役評估:基于設備性能、維修成本、技術淘汰等因素,判斷是否報廢或翻新。殘值計算:評估設備剩余價值,優化資產處置方式(如二手出售、拆解回收)。環保合規:確保報廢過程符合環保法規,避免法律風險。借助系統的預測性維護模塊,企業可基于設備運行數據預測潛在故障,提前安排維護,降低突發故障概率。重慶集團公司設備全生命周期管理系統開發

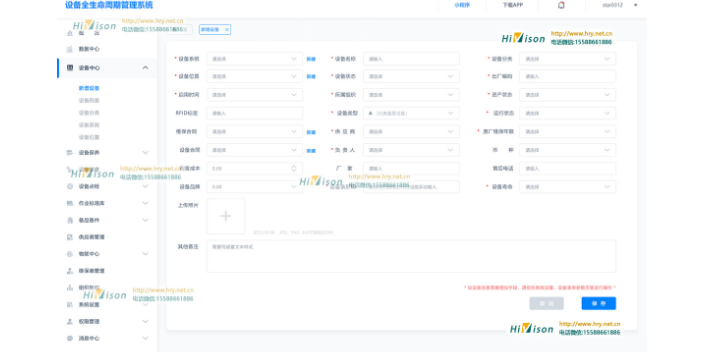

固定資產條碼管理系統主要功能分為固定資產基礎設置、固定資產基本信息及批量條碼打印、固定資產增加入庫管理、固定資產內部變動管理、固定資產減少出庫管理、固定資產維修保養管理、固定資產盤點、固定資產統計報表查詢等功能。固定資產基礎設置功能主要是對基礎信息進行設置,包括有系統信息設置,條碼規則設置,部門、倉庫信息設置,固定資產使用狀況、使用用途設置,固定資產取得方式、處置方式設置,計算單位設置,固定資產分類設置,幣種設置,關系單位設置,操作權限設置等。固定資產基本信息及批量條碼打印對固定資產的名稱、規格、型號、用途、分類等基本資料進行登記,自動產生條碼編號,并可根據實際管理需要批量產生同一類型固定資產的不同條碼。方便、快捷、實用。固定資產增加入庫管理主要是固定資產購買入庫、出租回收入庫、租入入庫、外借歸還入庫、借入入庫、固定資產外資投入入庫、債務重組抵償和換入入庫、非貨幣交易置換入庫、接受捐贈入庫、無償調入入庫、盤盈入庫、固定資產自產入庫等。固定資產內部變動管理包括固定資產部門領用、部門退庫、部門移動、倉庫調撥等。重慶集團公司設備全生命周期管理系統開發移動端協作:支持現場人員通過APP快速報修、查詢歷史記錄,提升響應速度。

在當今這個高度數字化、自動化的時代,物聯網技術正以前所未有的速度改變著各行各業的生產運營方式,尤其是在確保生產正常運行時間和提高生產效率方面,物聯網展現出了其不可替代的關鍵作用。我們在各個領域都面臨著供應鏈問題。供應問題背后的一個關鍵原因是生產停機。據估計,由于停機時間,工廠可能會損失多達20%的生產率。預測性維護的概念可以追溯到90年代。傳感器的不可用性和計算資源的缺乏使得當時的實施變得困難。物聯網、機器學習、云計算和大數據分析的引入使預測性維護成為主流。特別是,物聯網對預測性維護至關重要。它能夠將機器的物理動作轉化為數字信號,如振動、溫度和電導率,以便處理和分析。正如研究數據顯示,計劃外停工的財務影響是非常嚴重的。

設備巡檢系統通常包括手持巡檢設備和管理中心兩部分。手持巡檢設備采用基于ARM的嵌入式系統,能夠自動采集設備信息并儲存處理,然后通過GSM網絡傳送到管理中心。管理中心由PC機中的應用程序控制,可以接收手持巡檢儀上傳的設備信息,供運行、維護和管理人員分析和決策。系統可以實現設備的實時監測和點檢,自動采集設備運行數據并進行實時分析處理,及時發現設備的異常情況并預測設備的運行狀況。設備巡檢系統的功能特性包括部門管理、員工管理、巡檢區域設置、巡檢路線設置、巡檢周期設置、巡檢計劃制定等。設備全生命周期管理系統能生成多維度報表,如設備臺賬報表、運維成本報表等,為決策提供數據支撐。

功能模塊:規劃與采購階段基于設備歷史數據與業務需求,輔助制定科學采購計劃,評估供應商資質,優化選型配置,確保設備性能與成本平衡。安裝與調試階段通過數字化交付工具(如3D建模、AR/VR)實現設備安裝可視化指導,自動采集初始參數并生成電子檔案,確保設備“零缺陷”投運。運行與維護階段實時監控:集成傳感器數據,動態監測設備運行狀態(溫度、振動、能耗等),實現異常預警。預測性維護:利用機器學習模型分析歷史故障數據,設備劣化趨勢,制定精細維護計劃。工單管理:自動化生成維修、保養任務,支持移動端派單與進度跟蹤,提升響應效率。知識庫:沉淀設備故障案例、維修手冊等經驗,形成可復用的智能診斷庫。改造與報廢階段評估設備剩余價值與改造可行性,提供技術升級建議;規范報廢流程,確保資產處置合規透明。系統能自動計算設備的折舊金額與折舊年限,為企業資產核算與財務規劃提供準確依據。重慶集團公司設備全生命周期管理系統開發

設備全生命周期管理系統可記錄設備操作人員信息及培訓記錄,確保操作人員具備合規操作資質。重慶集團公司設備全生命周期管理系統開發

設備管理作為工業生產的重要組成部分,其發展歷程可追溯至工業時期。從"事后維修"模式,到20世紀50年代提出的"預防性維護"概念,再到80年代興起的"全員生產維護(TPM)"理念,設備管理經歷了數次重大變革。進入21世紀后,隨著信息技術的高速發展,設備管理正式邁入了"全生命周期管理"的新紀元。設備全生命周期管理系統是企業數字化轉型的重要組成部分,它通過數據驅動和智能化手段,實現設備管理從“被動維修”到“主動優化”的轉變。未來,隨著AI、物聯網、數字孿生等技術的深度融合,設備管理將更加自動化、精細化,助力企業降本增效,提升市場競爭力。對于企業而言,選擇合適的ELMS解決方案,并分階段實施(如從關鍵設備試點到全面推廣),是成功落地的關鍵策略。重慶集團公司設備全生命周期管理系統開發

- 重慶材料設備管理系統搭建 2025-12-23

- 重慶車間設備全生命周期管理系統制作 2025-12-23

- 重慶集團公司設備全生命周期管理系統開發 2025-12-23

- 青島儀器設備全生命周期管理系統聯系方式 2025-12-23

- 甘肅機械設備全生命周期管理系統 2025-12-22

- 威海能耗管理系統服務 2025-12-22

- 江蘇學校設備全生命周期管理系統 2025-12-22

- 臨沂智能能耗管理系統系統 2025-12-22

- 黑龍江設備全生命周期管理系統 2025-12-21

- 德州專業的能耗管理系統報價 2025-12-20

- 寶山區定制AI驅動汽車設計平臺工廠直銷 2025-12-23

- 江西電力運維AI智能減員增效 2025-12-23

- 浙江定制嵌入式開發聯系方式 2025-12-23

- 奉賢區美容儀控制板抄板 2025-12-23

- 江蘇本地信息系統集成服務商介紹 2025-12-23

- 北京戶外探險天通衛星電話應急通信設備清單 2025-12-23

- 嘉定區本地AI驅動汽車設計平臺規格尺寸 2025-12-23

- 廣東mns低壓柜開關 2025-12-23

- 河南VDS桌面虛擬化哪家好 2025-12-23

- 上海國內智慧環衛功能 2025-12-23