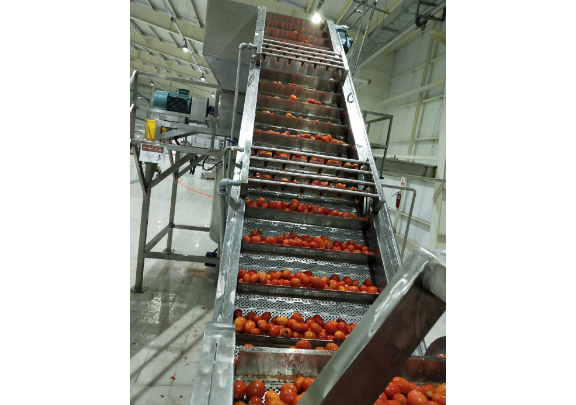

甘肅新鮮番茄加工生產線設備

上海果豐從設備研發階段即嵌入降噪理念,其重要部件如意大利技術破碎打漿機、強制循環蒸發器均采用伺服驅動系統,替代傳統機械傳動結構,從源頭減少摩擦與振動噪音。以GFM-TPL-1000型生產線為例,其破碎機運行噪音較行業平均水平低8分貝,得益于優化后的齒輪嚙合設計與動態平衡技術。同時,公司嚴格篩選供應商,要求電機、風機等配套設備噪音值不超過85分貝,并通過ISO 3744標準測試。在內蒙古巴彥淖爾某企業的實踐中,上海果豐為其定制的UHT殺菌系統采用磁懸浮風機,較傳統羅茨風機噪音降低12分貝,且能耗減少18%。此外,公司建立設備噪音數據庫,根據番茄加工場景特性(如原料輸送、濃縮工藝)匹配很好設備組合,避免“大馬拉小車”導致的無效能耗與噪音疊加。番茄加工生產線合理布局,優化生產流程。甘肅新鮮番茄加工生產線設備

上海果豐的技術革新正在重塑行業生態。傳統模式下,番茄加工企業利潤主要依賴原料成本壓縮,而果豐通過設備智能化升級,使企業能夠向高附加值環節延伸。例如,其開發的番茄皮籽綜合利用系統,可將加工副產物轉化為飼料蛋白與生物質燃料,使企業每噸原料增值300元;而基于物聯網的遠程運維平臺,通過實時監測設備運行數據,將客戶停機時間從年均72小時降至18小時,年節約維護成本超百萬元。據中國食品和包裝機械工業協會統計,采用果豐技術的企業,其研發投入占比從行業平均的2.3%提升至5.8%,新產品推出周期縮短至6個月。這種技術驅動的轉型,正推動中國從全球很大的番茄醬出口國,向高級番茄制品技術標準制定者躍遷。山東小型番茄加工生產線代工番茄加工生產線中,清洗環節去除番茄雜質。

月檢是保障生產線高效運行的“深度體檢”,上海果豐技術團隊需對傳感器、控制系統等重要部件進行全方面檢測。以GFM-TPL-1000型生產線的UHT殺菌系統為例,每月需用標準溫度計校準熱交換器出口溫度,誤差超過±0.5℃時調整PID參數。在加州某再制造商的應用中,月檢發現溫度傳感器偏差達1.2℃,及時修正后產品商業無菌達標率從98%提升至99.9%。月檢還包括對蒸汽系統的效率評估。上海果豐通過凝結水回收率測試,判斷蒸發器換熱效果。某東南亞客戶案例顯示,月檢中優化蒸汽管道保溫層后,熱能利用率從78%提升至85%,年節省燃料成本15萬元。此外,月檢需對軟件系統進行版本更新,例如升級PLC程序以適配新原料特性,某新疆客戶通過此舉將番茄紅素保留率從90%提高至93%。

上海果豐的降噪實踐不僅解決了企業環保痛點,更推動番茄加工行業向低碳化轉型。其技術成果被納入《番茄加工設備噪聲控制規范》團體標準,要求企業采用低噪聲設備、隔音材料及智能監控系統。數據顯示,應用上海果豐降噪方案的企業,員工聽力損傷發生率下降40%,周邊居民投訴減少65%,同時因噪音達標獲得的相關部門補貼年均增加15萬元。目前,公司正研發新一代磁懸浮驅動技術,預計可將重要設備噪音再降低5分貝,并開發噪音地圖APP,幫助企業實時優化生產布局。在“雙碳”目標下,上海果豐以技術創新為引擎,正帶領番茄加工產業邁向更安靜、更綠色的未來。番茄加工生產線支持連續作業,提高產能。

傳感器與控制系統的校準是維護的技術重要。上海果豐生產線配備的激光粒度儀,可實時監測番茄醬顆粒度,當檢測到D50值偏離標準范圍±5%時,自動調整破碎機刀片間距。其開發的AI校準算法,通過分析歷史數據預測傳感器漂移趨勢,將溫度傳感器校準周期從每月1次延長至每季度1次。在貴州某企業的實踐中,采用果豐智能校準系統后,番茄醬Brix值波動范圍從±1.5%收窄至±0.3%,產品出口退貨率下降78%。此外,果豐開發的區塊鏈追溯系統,可記錄每次校準的操作人員、時間、參數等12類數據,實現維護過程的全鏈條可追溯。生產線采用智能分級技術,確保番茄品質一致。寧夏番茄加工生產線代工價格

番茄加工生產線符合食品安全標準。甘肅新鮮番茄加工生產線設備

上海果豐的解決方案已服務全國87家番茄加工企業,其中63家通過綠色工廠認證,單位產品能耗較行業平均水平降低18%。其技術成果被納入《番茄加工設備安裝與驗收規范》團體標準,要求企業提供設備基礎施工圖、管道壓力測試報告等12類交付文件,并明確調試階段需完成72小時連續運行測試。在海外市場,公司為非洲某國建設的番茄醬生產線,通過遠程指導完成設備調試,并培訓本地技術人員掌握基礎維護技能,項目投產后日產能穩定在180噸,產品微生物指標優于歐盟標準。甘肅新鮮番茄加工生產線設備

- 奶茶果茶寒天配料加工生產線定制 2025-12-14

- 山東奶茶果茶血糯米原料加工生產線 2025-12-14

- 河南白桃奶茶果茶配料加工生產線 2025-12-14

- 寧夏配料加工生產線定制 2025-12-14

- 奶茶果茶珍珠配料加工生產線報價 2025-12-13

- 葡萄青提奶茶果茶原料加工生產線廠家 2025-12-13

- 新疆草莓奶茶果茶原料加工生產線 2025-12-13

- 奶茶果茶寒天配料加工生產線需要多少錢 2025-12-13

- 葡萄青提奶茶果茶配料加工生產線費用 2025-12-13

- 山西柑橘奶茶果茶配料加工生產線 2025-12-13

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 河北機械主軸 2025-12-14

- 直銷噴淋塔銷售電話 2025-12-14

- 破碎機控制柜選型 2025-12-14

- 廣東慢走絲批發 2025-12-14

- 手動冷庫門建造 2025-12-14

- 河南進口工業設備維修聯系方式 2025-12-14

- 麗水電競椅3D創意制作 2025-12-14

- 綜合振動分析儀廠家直銷 2025-12-14