甘肅番茄加工生產線工藝

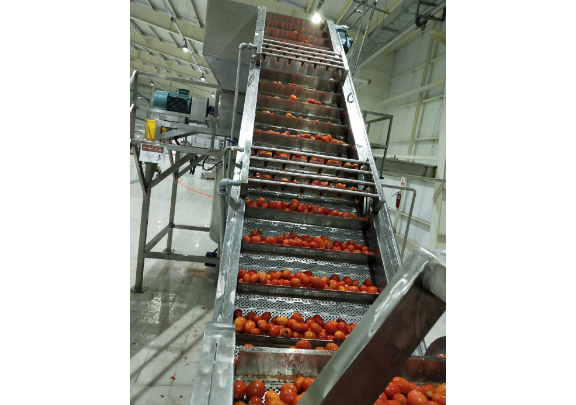

生產線采用模塊化設計,涵蓋清洗、破碎、打漿、濃縮、殺菌、灌裝全流程,日處理番茄原料100-200噸,可生產28%-30%濃度的番茄醬及原汁,適配玻璃瓶、金屬罐、屋頂盒等多種包裝形式。其重要設備如意大利技術破碎打漿機,出汁率較傳統設備提升2%-3%,配合強制循環蒸發器,濃縮時間縮短30%,蒸汽耗量降低15%。在甘肅武威某合作社的應用案例中,該生產線從安裝到投產只耗時45天,較行業平均周期縮短20%,且冷凝器可在35℃高溫環境下穩定運行,解決西北地區夏季冷卻難題。番茄加工生產線的冷卻環節,穩定產品品質。甘肅番茄加工生產線工藝

上海果豐的成功,折射出中國農業裝備制造業從“規模擴張”到“價值深耕”的轉型趨勢。其GFM-TPL系列小型線不但解決了縣域加工“小而散”的痛點,更通過技術普惠推動產業標準化。數據顯示,采用上海果豐設備的客戶平均產能利用率達85%,較行業平均水平高出15個百分點,且設備故障率低于3%,維護成本降低25%。目前,上海果豐小型線已服務全國127家客戶,覆蓋新疆、甘肅、內蒙古等番茄主產區,并出口至非洲、東南亞市場。其技術迭代速度亦現金行業,每年推出3-5款新機型,專項技術數量累計達72項。這種“技術驅動+需求導向”的雙輪模式,不但重塑了中國番茄加工設備的國際競爭力,更為全球農業產業化提供了“中國方案”。廣西全自動番茄加工生產線哪家好番茄加工生產線的殺菌處理,保障食用安全。

番茄加工工藝涉及清洗、破碎、預熱滅酶、打漿、濃縮、調配、殺菌、灌裝等12道關鍵工序,任何環節的疏漏均可能導致產品質量波動。上海果豐通過“工藝+設備”一體化設計,實現全流程參數可控。例如,其預熱滅酶設備采用蒸汽間接加熱技術,將果肉溫度精確控制在85℃-90℃,既抑制果膠酶活性防止汁液分離,又避免高溫導致的營養流失;而三效蒸發器通過分級濃縮,將番茄汁固形物含量從8%提升至28%,能耗較單效蒸發器降低40%。在甘肅武威某合作社的實踐中,該工藝使番茄醬色澤穩定性提高20%,貨架期延長至24個月。

在生產線末端設有智能檢測系統對每批產品進行全方面檢測包括外觀、口感、營養成分以及微生物指標等多個方面以確保產品符合國家和行業標準要求。同時建立完善的質量管理體系對生產過程進行全程監控和追溯以實現品質控制的精細化和智能化。為了響應國家節能減排的號召番茄加工生產線采用環保材料進行包裝以減少對環境的污染。同時優化物流運輸方案降低能耗和排放實現綠色物流。環保包裝與綠色物流的推廣不只體現了企業的社會責任感也提升了產品的市場競爭力。面對不斷變化的市場需求和消費者偏好番茄加工生產線始終保持對新技術和新工藝的敏銳洞察力。企業組建專業研發團隊不斷投入資源進行新產品的研發和現有產品的升級改進。通過持續研發與創新不斷推出符合市場需求的好品質番茄制品為企業贏得更廣闊的發展空間和市場前景。灌裝線采用不銹鋼材質,耐腐蝕易清潔。

上海果豐的創新不但體現在技術層面,更在于其“客戶成功導向”的服務模式。公司為小型加工廠提供三大增值服務:其一,定制化工藝設計,根據原料特性(如酸度、糖度)調整濃縮溫度與殺菌參數,確保產品風味與營養至大化保留。其二,遠程運維支持,通過物聯網系統實時監測設備運行狀態,提前預警故障,降低停機損失。其三,產業鏈資源對接,協助客戶拓展銷售渠道,例如對接蜜雪冰城、李錦記等品牌供應鏈,解決“建廠易、銷售難”問題。在河北張家口某企業的轉型案例中,上海果豐不但提供生產線,還協助其開發番茄丁、番茄顆粒醬等高附加值產品,使企業毛利率從25%提升至38%。同時,通過引入冷破醬工藝,產品粘度達6.5,滿足出口標準,助力企業打開東南亞市場。酶解罐內溫度精確控制,優化酶解效果。山西全自動番茄加工生產線工藝

番茄加工生產線采用環保理念,減少資源浪費。甘肅番茄加工生產線工藝

上海果豐從設備研發階段即嵌入降噪理念,其重要部件如意大利技術破碎打漿機、強制循環蒸發器均采用伺服驅動系統,替代傳統機械傳動結構,從源頭減少摩擦與振動噪音。以GFM-TPL-1000型生產線為例,其破碎機運行噪音較行業平均水平低8分貝,得益于優化后的齒輪嚙合設計與動態平衡技術。同時,公司嚴格篩選供應商,要求電機、風機等配套設備噪音值不超過85分貝,并通過ISO 3744標準測試。在內蒙古巴彥淖爾某企業的實踐中,上海果豐為其定制的UHT殺菌系統采用磁懸浮風機,較傳統羅茨風機噪音降低12分貝,且能耗減少18%。此外,公司建立設備噪音數據庫,根據番茄加工場景特性(如原料輸送、濃縮工藝)匹配很好設備組合,避免“大馬拉小車”導致的無效能耗與噪音疊加。甘肅番茄加工生產線工藝

- 奶茶果茶椰肉配料加工生產線制造廠家 2025-12-15

- 寧夏果茶原料加工生產線 2025-12-15

- 奶茶果茶果丁原料加工生產線供應商 2025-12-15

- 柑橘奶茶果茶配料加工生產線采購 2025-12-15

- 奶茶果茶果丁原料加工生產線報價 2025-12-15

- 奶茶果茶布丁配料加工生產線哪家好 2025-12-15

- 云南原料加工生產線 2025-12-14

- 奶茶果茶寒天配料加工生產線定制 2025-12-14

- 山東奶茶果茶血糯米原料加工生產線 2025-12-14

- 甘肅奶茶果茶珍珠原料加工生產線 2025-12-14

- 小型訂折機有幾種 2025-12-15

- 山東高效率EPM泵購買渠道有哪些 2025-12-15

- 光明區小型全自動錫膏印刷機多少錢一臺 2025-12-15

- 四川高速插針press-fit免焊插針設備廠家直銷 2025-12-15

- 常州小型自然環境模擬儀器設備推薦貨源 2025-12-15

- 吳中區直銷鋁型材切割機服務電話 2025-12-15

- 上海綠色環保琛鑫輕創營實訓 2025-12-15

- 閔行區智能充電設備平臺 2025-12-15

- 宿遷柔性打磨服務商 2025-12-15

- 北京先進點膠機共同合作 2025-12-15