-

重塑組織再生未來(lái):BIONOVA X 打造可變形生物醫(yī)學(xué)支架

-

ELVEFLOW賦能血氨檢測(cè),效率超傳統(tǒng)實(shí)驗(yàn)室10倍

-

人類(lèi)微心臟模型助力精細(xì)醫(yī)療與藥物研發(fā)

-

CERO全自動(dòng)3D細(xì)胞培養(yǎng),**hiPSC心肌球培養(yǎng)難題

-

皮膚移植3D生物打印調(diào)控血管分支新路徑

-

3D生物打印tumor模型,改寫(xiě)免疫tumor學(xué)研究格局

-

高效刻蝕 WSe?新方案!CIONE-LF 等離子體系統(tǒng)實(shí)操

-

等離子體處理 PDMS 效果不穩(wěn)定的原因

-

生物3D打印模型突破先天性心臟病***困境!

-

Accutrol重新定義管道數(shù)字化氣流監(jiān)測(cè)標(biāo)準(zhǔn)

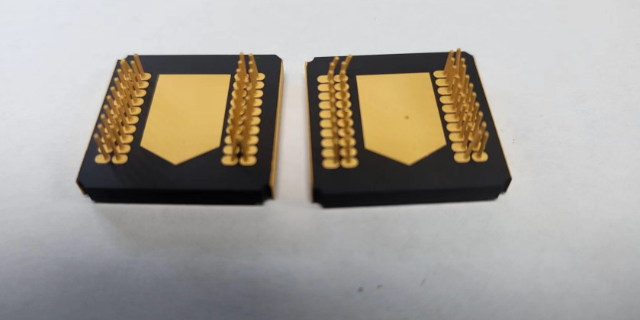

汕頭銅陶瓷金屬化參數(shù)

納米陶瓷金屬化材料的應(yīng)用探索納米材料技術(shù)的發(fā)展為陶瓷金屬化帶來(lái)新突破,納米陶瓷金屬化材料憑借獨(dú)特的微觀結(jié)構(gòu),展現(xiàn)出更優(yōu)異的性能。在金屬漿料中加入納米級(jí)金屬顆粒(如納米銀、納米銅),其比表面積大、活性高,可降低燒結(jié)溫度至 300 - 400℃,同時(shí)提升金屬層的致密性,減少孔隙率(從傳統(tǒng)的 5% 降至 1% 以下),增強(qiáng)導(dǎo)電性與附著力;采用納米陶瓷粉(如納米氧化鋁、納米氮化鋁)制備基材,其表面更光滑,與金屬層的結(jié)合界面更緊密,能減少熱應(yīng)力導(dǎo)致的開(kāi)裂風(fēng)險(xiǎn)。目前,納米陶瓷金屬化材料已在柔性 OLED 顯示驅(qū)動(dòng)基板、微型醫(yī)療傳感器等領(lǐng)域開(kāi)展試點(diǎn)應(yīng)用,未來(lái)有望成為推動(dòng)陶瓷金屬化技術(shù)升級(jí)的重心力量。薄膜與化學(xué)鍍結(jié)合的金屬化工藝,可增強(qiáng)結(jié)合力并實(shí)現(xiàn)不同層厚生產(chǎn)。汕頭銅陶瓷金屬化參數(shù)

《厚膜陶瓷金屬化工藝:步驟解析與常見(jiàn)問(wèn)題》厚膜工藝是陶瓷金屬化的主流方式之前列程包括陶瓷基底清洗、漿料印刷、干燥與燒結(jié)。燒結(jié)環(huán)節(jié)需精細(xì)控制溫度曲線,若溫度過(guò)高易導(dǎo)致陶瓷開(kāi)裂,溫度過(guò)低則金屬層附著力不足。實(shí)際生產(chǎn)中需通過(guò)多次調(diào)試優(yōu)化工藝參數(shù),提升產(chǎn)品合格率。

《薄膜陶瓷金屬化技術(shù):滿(mǎn)足高精度電子器件需求》與厚膜工藝相比,薄膜陶瓷金屬化通過(guò)濺射、蒸發(fā)等技術(shù)形成納米級(jí)金屬層,具有精度高、電阻低的優(yōu)勢(shì),適用于微型傳感器、集成電路等高精度器件。但該工藝對(duì)設(shè)備要求高,成本較高,目前多應(yīng)用于高級(jí)電子領(lǐng)域。 汕頭銅陶瓷金屬化參數(shù)陶瓷金屬化在航空航天領(lǐng)域,為耐高溫部件提供穩(wěn)定金屬連接。

陶瓷金屬化是實(shí)現(xiàn)陶瓷與金屬良好連接的重要工藝,有著嚴(yán)格的流程規(guī)范。首先對(duì)陶瓷基體進(jìn)行處理,使用金剛石砂輪等工具對(duì)陶瓷表面進(jìn)行打磨,使其平整光滑,然后在超聲波作用下,用酒精、炳酮等有機(jī)溶劑清洗,去除表面雜質(zhì)與油污。接著是金屬化漿料的準(zhǔn)備,以鉬錳法為例,將鉬粉、錳粉、玻璃料等按特定比例混合,加入有機(jī)載體,通過(guò)球磨機(jī)長(zhǎng)時(shí)間研磨,制成均勻細(xì)膩、流動(dòng)性良好的漿料。之后采用絲網(wǎng)印刷或流延法,將金屬化漿料精確轉(zhuǎn)移到陶瓷表面,確保涂層厚度一致且無(wú)氣泡、偵孔等缺陷,涂層厚度一般控制在 15 - 25μm 。涂覆后的陶瓷需進(jìn)行烘干,在 80℃ - 150℃的烘箱中,去除漿料中的水分和有機(jī)溶劑,使?jié){料初步固化。烘干后進(jìn)入高溫?zé)Y(jié)階段,把陶瓷放入高溫氫氣爐內(nèi),升溫至 1400℃ - 1600℃ 。在此高溫下,漿料中的玻璃料軟化,促進(jìn)金屬原子向陶瓷內(nèi)部擴(kuò)散,形成牢固的金屬化層。為提高金屬化層的可焊性與耐腐蝕性,通常會(huì)進(jìn)行鍍鎳處理,利用電鍍?cè)恚诮饘倩瘜颖砻婢鶆蝈兩弦粚渔嚒?duì)金屬化后的陶瓷進(jìn)行周到檢測(cè),通過(guò)金相分析觀察金屬化層與陶瓷的結(jié)合情況,用拉力試驗(yàn)機(jī)測(cè)試結(jié)合強(qiáng)度等,確保產(chǎn)品質(zhì)量達(dá)標(biāo) 。

陶瓷金屬化是指通過(guò)特定的工藝方法,在陶瓷表面牢固地粘附一層金屬薄膜,從而實(shí)現(xiàn)陶瓷與金屬之間的焊接,使陶瓷具備金屬的某些特性,如導(dǎo)電性、可焊性等1。陶瓷具有高硬度、耐磨性、耐高溫、耐腐蝕、高絕緣性等優(yōu)良性能,而金屬具有良好的塑性、延展性、導(dǎo)電性和導(dǎo)熱性4。陶瓷金屬化將兩者的優(yōu)勢(shì)結(jié)合起來(lái),廣泛應(yīng)用于電子、航空航天、汽車(chē)、能源等領(lǐng)域2。例如,在電子領(lǐng)域用于制備電子電路基板、陶瓷封裝等,可提高電子元件的散熱性能和穩(wěn)定性;在航空航天領(lǐng)域用于制造飛機(jī)發(fā)動(dòng)機(jī)葉片、渦輪盤(pán)等關(guān)鍵部件,以滿(mǎn)足其在高溫、高負(fù)荷等極端條件下的使用要求2。常見(jiàn)的陶瓷金屬化工藝包括鉬錳法、鍍金法、鍍銅法、鍍錫法、鍍鎳法、LAP法(激光輔助電鍍)等1。此外,還有化學(xué)氣相沉積、溶膠-凝膠法、等離子噴涂、激光熔覆、電弧噴涂等多種實(shí)現(xiàn)方法,不同的方法適用于不同的陶瓷材料和應(yīng)用場(chǎng)景2。陶瓷金屬化通過(guò)物理 / 化學(xué)工藝在陶瓷表面構(gòu)建金屬層,賦予其導(dǎo)電、可焊特性,用于電子封裝等領(lǐng)域。

陶瓷金屬化與 5G 技術(shù)的協(xié)同發(fā)展5G 技術(shù)對(duì)通信器件的高頻、高速、低損耗需求,推動(dòng)陶瓷金屬化技術(shù)不斷升級(jí)。在 5G 基站的射頻濾波器中,金屬化陶瓷憑借低介電損耗、高導(dǎo)熱性的優(yōu)勢(shì),可減少信號(hào)傳輸過(guò)程中的能量損耗,提升通信效率;同時(shí),金屬化層的高精度線路能滿(mǎn)足濾波器小型化、集成化的設(shè)計(jì)要求,節(jié)省基站安裝空間。在 5G 終端設(shè)備(如智能手機(jī)、物聯(lián)網(wǎng)模塊)中,金屬化陶瓷基板可作為毫米波天線的載體,其優(yōu)異的絕緣性和穩(wěn)定性能保障天線在高頻工作狀態(tài)下的信號(hào)穩(wěn)定性,此外,金屬化陶瓷還能為終端設(shè)備的散熱系統(tǒng)提供支持,解決 5G 設(shè)備高功率運(yùn)行帶來(lái)的散熱難題。陶瓷金屬化的直接鍍銅工藝借助半導(dǎo)體技術(shù),通過(guò)種子層電鍍實(shí)現(xiàn)陶瓷表面厚銅層沉積。汕頭銅陶瓷金屬化參數(shù)

陶瓷金屬化,作為關(guān)鍵技術(shù),開(kāi)啟陶瓷與金屬協(xié)同應(yīng)用新時(shí)代。汕頭銅陶瓷金屬化參數(shù)

低溫陶瓷金屬化技術(shù):拓展應(yīng)用邊界傳統(tǒng)陶瓷金屬化需高溫?zé)Y(jié),不僅能耗高,還可能導(dǎo)致陶瓷基材變形或與金屬層熱應(yīng)力過(guò)大。低溫陶瓷金屬化技術(shù)(燒結(jié)溫度低于500℃)的出現(xiàn),有效解決了這些問(wèn)題。該技術(shù)通過(guò)改進(jìn)金屬漿料成分,加入低熔點(diǎn)玻璃相或納米金屬顆粒,降低燒結(jié)溫度,同時(shí)保證金屬層與陶瓷的結(jié)合強(qiáng)度。低溫工藝可兼容更多類(lèi)型的陶瓷基材,如低溫共燒陶瓷(LTCC),還能減少對(duì)陶瓷表面的損傷,拓展了陶瓷金屬化在柔性電子、微型傳感器等對(duì)溫度敏感領(lǐng)域的應(yīng)用,為行業(yè)發(fā)展注入新活力。汕頭銅陶瓷金屬化參數(shù)

- 河源真空陶瓷金屬化規(guī)格 2025-12-14

- 佛山金屬五金表面處理方法 2025-12-14

- 江蘇貼片電子元器件鍍金 2025-12-14

- 上海片式電子元器件鍍金鎳 2025-12-14

- 無(wú)錫金屬五金表面處理拋光加工 2025-12-14

- 揭陽(yáng)金屬五金表面處理廠 2025-12-14

- 陜西新能源電子元器件鍍金銠 2025-12-14

- HTCC電子元器件鍍金貴金屬 2025-12-14

- 中國(guó)臺(tái)灣氧化鋁電子元器件鍍金電鍍線 2025-12-14

- 廣東金屬五金表面處理方法有哪些 2025-12-14

- 綿陽(yáng)NDK陶瓷晶振作用 2025-12-14

- 虹口區(qū)國(guó)產(chǎn)整流橋現(xiàn)價(jià) 2025-12-14

- 蘇州特殊LED產(chǎn)品及部件批量定制 2025-12-14

- 崇明區(qū)國(guó)產(chǎn)工控機(jī)銷(xiāo)售價(jià)格 2025-12-14

- 宿遷美發(fā)刀運(yùn)動(dòng)控制調(diào)試 2025-12-14

- 55.34032.430溫控器1688 2025-12-14

- TS-120SB溫控器批發(fā) 2025-12-14

- 中山SMD2520 OSC有源晶振多少錢(qián) 2025-12-14

- 佛山手機(jī)按鍵撥動(dòng)開(kāi)關(guān)廠家價(jià)格 2025-12-14

- 浦東新區(qū)挑選真空斷路器哪家好 2025-12-14