產線MES售后支持

明青汽車產線MES系統:用“細致管控”筑牢防差錯防線。

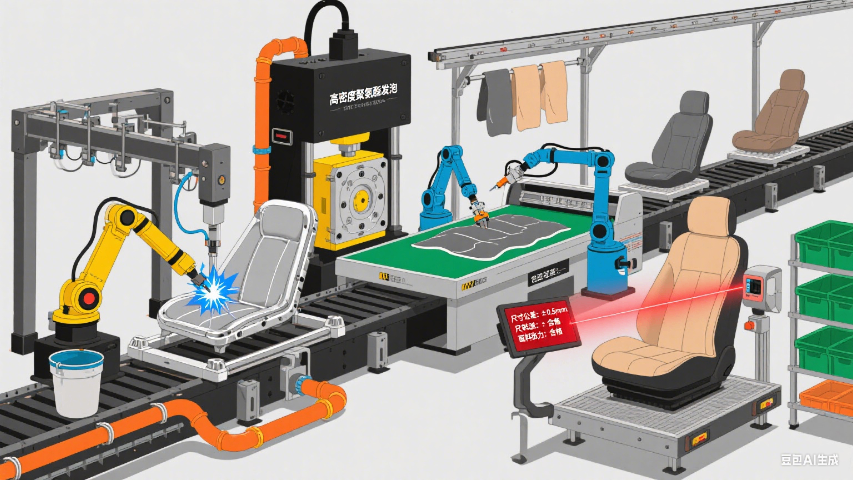

汽車制造中,一個螺栓的錯裝、一道焊點的偏移,都可能引發連鎖問題——從返工成本到質量投訴,甚至影響行車安全。明青汽車產線MES系統的關鍵價值之一,正是通過“全流程防差錯”設計,降低人為疏漏與設備異常的風險。系統的防差錯能力,體現在“事前-事中-事后”的全鏈路管控:生產前,基于工藝BOM自動生成標準化作業指令,避免人工派工的指令錯誤;生產中,關鍵工序(如裝配扭矩、焊接參數)通過設備聯網實時采集數據,與預設標準自動比對,一旦偏離立即觸發攔截提示,阻止異常工序流轉;物料環節,依托批次管理與RFID/二維碼追蹤,確保“對料下線”,杜絕混料、用錯料風險。這種“主動防御”機制,讓產線從“依賴人工經驗”轉向“依靠系統規則”。無論是新手操作還是設備臨時波動,系統均能通過預設邏輯及時糾偏,讓“零差錯”從目標變為可執行的日常狀態。對制造企業而言,防差錯不是“額外負擔”,而是保障質量、提升效率的“基礎能力”。

明青MES用技術賦能,讓每一次生產都走得更穩、更準。 明青智能汽車零部件產線MES,獲眾多行業客戶選用,經實踐驗證可靠。產線MES售后支持

明青汽車產線MES系統:讓質量追溯更準確,讓制造更安心。

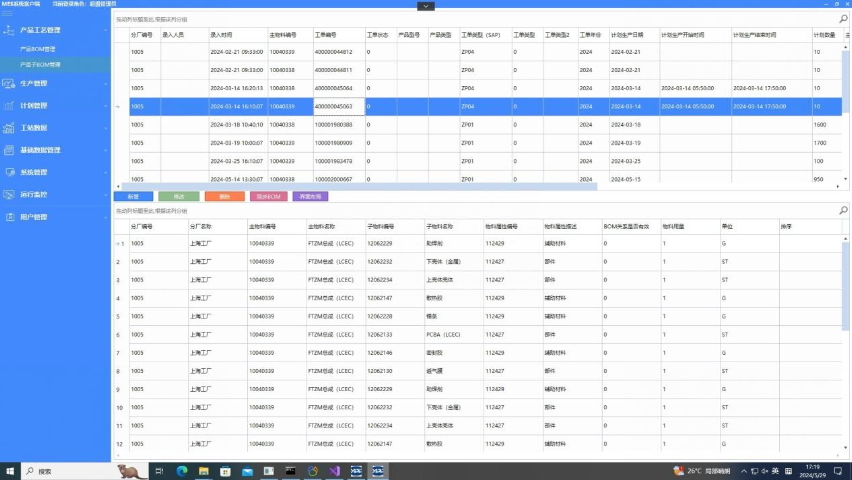

在汽車制造中,質量追溯是守護品質的“隱形防線”——從一顆螺栓的來源到一道焊點的參數,從原材料入廠到整車下線,每個環節的清晰記錄,都是應對問題、優化工藝的關鍵支撐。明青汽車產線MES系統以“全鏈路數據閉環”為基礎,為企業構建了可靠的生產質量追溯體系。系統通過深度集成產線設備與工藝流程,自動采集關鍵工序的生產數據(如裝配扭矩、焊接溫度、檢測結果)、物料批次信息及操作人員記錄,所有數據按“時間-工位-產品”維度緊密關聯,形成“一車一檔”的數字檔案。當質量問題發生時,只需輸入產品VIN碼或批次號,即可快速定位問題環節,追溯至具體物料供應商、設備參數或操作時間,避免“大海撈針”式排查。這種“可追溯、可分析、可改進”的能力,不僅幫助企業縮短質量問題響應周期,更通過歷史數據沉淀反哺工藝優化,讓每一次生產都成為品質提升的階梯。

明青MES,用數據鏈筑牢質量底線,讓制造更透明,讓品質更可控。 汽車配件MES生產管理功能完善運行穩,明青智能產線MES成熟可靠,汽車零部件生產更省心。

明青汽車產線MES系統:參數配置下的“剛柔并濟”之道。

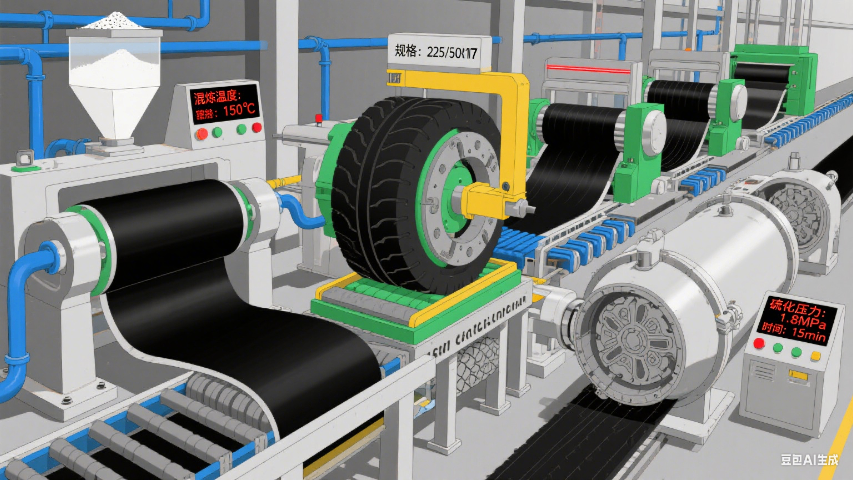

汽車制造的生產場景復雜多變——從傳統燃油車到新能源車型,從單一批次到多車型混線,產線既要快速適配工藝調整,又要保持穩定運行以避免停線風險。明青汽車產線MES系統的優勢,在于通過“參數化配置”實現了靈活性與穩定性的有機統一。系統的“靈活性”源于其模塊化架構與參數化設計:預置覆蓋裝配、焊接、檢測等關鍵工序的通用功能模塊,企業無需重新開發代碼,只需調整工藝參數,即可快速匹配不同車型或工藝需求。這種“即調即用”的模式,讓產線換型時間大幅縮短。而“穩定性”則依托于底層架構的嚴謹性與參數配置的規范性:所有參數調整均在預設的安全范圍內進行,系統自動校驗參數合理性(如防止扭矩超上限、溫度超閾值),避免人為誤操作引發的風險;同時,關鍵功能模塊經過多場景驗證,參數變更不影響系統基礎邏輯,確保生產指令、設備監控、質量追溯等基礎能力持續可靠。對企業而言,這種“剛柔并濟”的特性,既滿足了多樣化生產的敏捷需求,又規避了頻繁定制帶來的不穩定隱患。

明青MES用參數配置的“軟調整”,替代了大規模開發的“硬重構”,讓產線在變化中保持從容,在穩定中釋放效率。

明青汽車產線MES系統:以“低錯率”基因,護航精密制造。

汽車制造是“差之毫厘,謬以千里”的精密工程——從螺栓的擰緊順序到焊點的位置偏差,任何微小錯誤都可能引發質量波動、返工成本甚至安全隱患。因此,產線系統的“出錯率”直接決定了生產的可靠性,而明青汽車產線MES系統的關鍵優勢,正是通過技術設計將“低錯率”融入生產全流程。系統的低錯率,源于對“人-機-料-法”的細致管控:生產前,工藝標準(如扭矩閾值、裝配順序)被固化為標準指令,設備與操作終端同步接收,避免人工派工導致的信息衰減;生產中,關鍵工序數據(如螺栓擰緊力矩、焊點強度)通過設備聯網實時采集,與預設標準自動比對,異常數據即時攔截提示,阻止問題工序流入下環節;生產后,所有過程數據被歸檔為“操作日志”,為質量追溯提供清晰依據,減少因信息缺失導致的誤判風險。這種“低錯率”不是偶然,而是系統對工業場景的深度理解與技術打磨的結果——它讓生產從“依賴經驗”轉向“依靠規則”,用穩定的流程控制替代不可控的人為變量,為企業筑牢“零缺陷”生產的根基。

明青MES用技術的嚴謹性,讓每一次生產都走得更穩、更準。 經多客戶長期使用,明青智能產線MES成熟可靠,生產穩定性有保障。

明青汽車產線MES系統:以柔性響應讓產線“隨需而變”。

汽車零部件制造中,“多車型混線、工藝頻調、訂單急變”是常態——從傳統燃油車到新能源部件,從單一批次到小單快反,產線需在短時間內切換生產模式,這對生產管理系統的“柔性響應”提出了高要求。明青汽車產線MES系統的關鍵優勢,正在于以“靈活適配”能力,讓產線快速應對變化。系統采用模塊化架構,將生產調度、設備協同、工藝參數等功能拆解為專門模塊,面對新車型導入或工藝調整時,只需調用或修改對應模塊參數即可完成適配,無需重構底層邏輯;針對多車型混線場景,內置的智能排程引擎可實時分析設備產能、物料齊套性等約束條件,動態優化工序分配,避免因排產撞車導致的停線;當緊急插單或訂單變更時,系統支持“一鍵調整”功能,快速同步更新工單指令至設備與操作端,確保生產節奏不受影響。柔性的本質,是讓系統“為企業需求讓步”。

明青MES用“不僵化、快調整”的表現,幫助企業在大批量與小單快反間自由切換——這,就是柔性生產響應的關鍵價值。 技術成熟度經驗證,明青智能產線MES可靠運行,適配復雜生產場景。先進汽車配件MES選型指南

產線MES選明青,定制化成本低,汽車零部件產線適配更貼合實際。產線MES售后支持

明青汽車產線MES系統:以細致管控,讓質量損失“可降可控”。

在汽車制造中,質量損失是企業成本的“隱形負擔”——一次裝配偏差可能導致批量返工,一道焊點缺陷或許引發整線停線,售后維修更會直接侵蝕利潤。明青汽車產線MES系統以“過程管控+數據驅動”為抓手,為企業構建了一套從“預防問題”到“快速止損”的質量管控體系,切實降低質量損失,釋放利潤空間。系統通過深度集成產線設備與工藝節點,實時采集裝配扭矩、焊接溫度、檢測結果等關鍵數據,并與工藝標準自動比對。一旦出現異常,立即觸發預警并定位至具體工位、設備或操作人員,避免問題擴散。這種“早發現、快響應”的機制,大幅縮短了質量問題的排查與修復周期,減少停線等待與返工耗時。更關鍵的是,系統基于長期積累的生產數據,可分析質量缺陷的高發環節與根因(如某型號螺栓易松動、某工序參數波動),輔助企業優化工藝參數、調整物料選型或改進操作規范,從源頭降低缺陷發生率。一次預防性的工藝調整,往往能減少后續成百上千次的返工成本。對制造企業而言,質量損失的每一次降低,都是利潤的直接提升。

明青MES系統以數據為紐帶,用細致管控替代“事后補救”,讓企業在提質增效的路上,走得更穩、更省。 產線MES售后支持

- 產線MES售后支持 2025-12-10

- 汽車售后配件MES預警 2025-12-10

- 汽車零部件生產線MES廠家 2025-12-10

- 企業ai視覺方案供應商 2025-12-10

- 安全監控ai視覺系統開發 2025-12-10

- 油田漏油識別價格 2025-12-10

- 汽車配件產線MES系統解決方案 2025-12-10

- 生產線自動檢測系統集成商 2025-12-10

- 機器視覺系統 2025-12-10

- 智能視覺系統軟件 2025-12-10

- 松江區貼片工藝便攜式數字示波器簡介 2025-12-10

- 山西電子班牌多媒體教學一體機 2025-12-10

- 廣東鋁箔袋打印機廠家直銷 2025-12-10

- 產線MES售后支持 2025-12-10

- 杭州特色屏幕保護膜量大從優 2025-12-10

- 普陀區綜合廣告服務 2025-12-10

- 常熟推薦的筆記本電腦比較 2025-12-10

- 青浦區電商平臺軟件開發私人定做 2025-12-10

- 茂名智能一體化檔案庫房哪家好 2025-12-10

- 普陀區TFT費用 2025-12-10