企業ai視覺方案供應商

明青 AI 視覺系統:助力企業降低質檢學習成本。

在工業質檢領域,傳統人工質檢對人員專業能力要求高、培訓周期長,產生了較高的學習與管理成本,明青 AI 視覺系統則從根本上為企業緩解這一難題。傳統模式下,新入職質檢人員需經過長期專業培訓,還要積累大量實操經驗,才能準確識別各類產品缺陷,不但耗時久,還需投入高額培訓資源。而明青 AI 視覺系統內置標準化檢測算法,已提前完成各類缺陷模型的訓練與適配,現場操作人員無需掌握復雜的質檢專業知識,只需簡單學習設備基礎操作流程,短時間內即可上崗開展工作。同時,系統無需依賴質檢人員的經驗判斷,避免了因人員經驗不足導致的漏檢問題,也省去了企業為提升人員專業能力而開展的進階培訓。此外,系統支持遠程指導與自動故障排查,進一步降低了后期運維的學習成本,切實為企業縮減了質檢環節的人力培訓與能力培養投入。 明青AI視覺系統,深度學習算法持續進化,系統越用越準確。企業ai視覺方案供應商

明青AI視覺系統,以穩定且出色的識別準確率,為眾多企業解決實際問題。

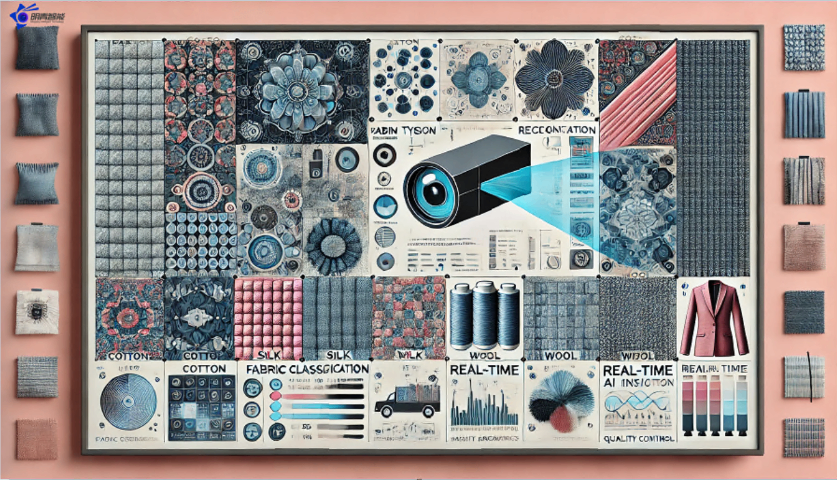

其關鍵優勢在于對算法的持續打磨與場景適配。在標準化場景中,如固定光照下產品標簽識別、清晰背景里零件形態判斷,能保持穩定高識別表現。面對復雜環境,像光線變化、物體部分遮擋等情況,經針對性訓練后,依舊可維持較高識別準確度。在實際應用中,明青AI視覺的高識別率優勢盡顯。生產線上,它能準確捕捉細微瑕疵,減少漏檢;物流分揀時,對多品類貨物準確識別,降低錯分;零售盤點中,清晰區分相似商品,減少統計失誤。例如在某汽車零部件檢測中,系統通過動態補償算法消除環境光干擾,提升不同班次檢測一致性,規避人為標準漂移風險。

選擇明青AI視覺,就是選擇高效、可靠的視覺識別解決方案,為企業發展賦能。 木板缺陷視覺質量檢測明青AI視覺系統,準確物料識別,倉儲管理誤差趨近于零。

明青AI視覺方案,以自研技術為根基,聚焦場景實際需求,構建實用型智能視覺體系。

依托自主研發的算法框架,方案在目標檢測、特征識別等基礎任務中,形成了穩定可靠的技術輸出能力。通過模塊化架構設計,可根據不同行業場景的細分需求,快速完成功能適配與參數調優——無論是工業生產線的細微缺陷檢測,還是商業場景的客流行為分析,均能實現針對性部署。

方案兼容多類型硬件設備,支持從邊緣端到云端的靈活部署模式,在保障處理效率的同時,降低系統搭建與運維成本。全程遵循數據安全規范,確保在技術落地過程中符合行業合規要求,為用戶提供扎實、可信賴的智能視覺支持。

明青AI視覺:跨行業落地,賦能企業高效生產。

依托成熟的技術體系與定制化服務能力,明青AI視覺解決方案已在電子、食品、汽車等多個行業實現深度應用,成為不同領域企業優化生產流程的實用工具。在電子行業,針對精密元器件的微小缺陷檢測需求,明青AI視覺系統可準確識別線路板上的細微瑕疵,適配電子元件小尺寸、高精密的生產特性,助力企業把控產品質量,減少不良品流出。在食品行業,其方案能快速完成食品外觀檢測與包裝完整性核驗,兼顧食品生產的高效性與安全性要求,貼合行業對衛生與速度的雙重標準。而在汽車制造領域,明青AI視覺可應用于零部件裝配精度檢測與車身表面缺陷識別,適配汽車生產的規模化與高精度需求,幫助企業提升裝配合格率。無需企業重構產線,即可根據不同行業特性快速適配,讓AI視覺技術真正成為各行業企業的生產助力。 明青ai視覺系統 高性價比之選。

明青 AI 視覺系統:讓企業管理更智能。

在工業企業管理向精細化、智能化轉型的過程中,明青 AI 視覺系統憑借數據化、自動化的技術優勢,為企業管理環節注入智能動力,助力管理效率與決策質量提升。在質量管控管理上,系統不再依賴人工記錄與主觀判斷,而是實時采集每一件產品的檢測數據,自動生成質量報告與趨勢分析圖表。企業管理人員可直觀掌握各產線、各批次產品的質量狀況,快速定位質量波動原因,實現從 “經驗管理” 到 “數據驅動管理” 的轉變,讓質量管控邁向更高水準。在設備管理層面,系統通過實時監測設備運行數據,自動識別異常參數并觸發預警,替代傳統人工巡檢的 “被動發現” 模式。管理人員可依據系統反饋的故障風險信息,提前安排養護計劃,減少非計劃停機,讓設備管理更具前瞻性。同時,系統數據可與企業管理平臺對接,實現生產、質量、設備數據的協同管理,進一步提升企業整體管理的智能化水平。 明青 AI 視覺方案,穩定適配企業現有設備,不打亂原有業務節奏。細胞視覺廠家

明青ai識別系統,復雜場景下也可以實現高識別率。企業ai視覺方案供應商

明青AI視覺系統:實時檢測,有效降低企業返工成本。

在工業生產流程中,若質檢環節滯后,不良品流入后續工序,往往會產生高額返工成本,明青AI視覺系統憑借實時檢測能力,從源頭為企業縮減此類損耗。傳統質檢模式常存在檢測滯后問題,產品完成多道工序后才被檢出缺陷,不僅要投入人力物力拆解返工,還會造成物料浪費與工期延誤。而明青AI視覺系統可在生產各關鍵節點實現實時檢測,產品剛完成加工或裝配,就能同步完成缺陷識別,及時攔截不良品,避免其進入下一道工序。無論是電子元件的線路瑕疵,還是機械部件的裝配偏差,系統都能快速準確識別,讓企業在缺陷初期就完成處理,無需承擔后續工序的加工成本與返工拆解成本。同時,實時檢測數據可及時反饋至生產環節,幫助企業快速調整工藝參數,減少同類缺陷重復出現,從檢測時效與問題溯源兩方面,切實降低企業整體返工成本。 企業ai視覺方案供應商

- 日化行業MES系統哪家好 2025-12-12

- AI視覺傳感器系統算法 2025-12-12

- 安全巡檢機器人系統解決方案供應商 2025-12-12

- 零部件行業MES生產管理 2025-12-12

- 生產線質量控制ai視覺監控與分析系統 2025-12-11

- 工廠智能識別解決方案 2025-12-11

- 系統算法 2025-12-11

- 模具視覺哪家好 2025-12-11

- 車號識別技術 2025-12-11

- 油田漏油識別智能攝像頭 2025-12-11

- 重慶智能倉儲管理系統貨源充足 2025-12-12

- 蘇州日用百貨銷售廠家現貨 2025-12-12

- 寶山區電商平臺軟件開發成本價 2025-12-12

- 秦淮區進口無人機定制改造 2025-12-12

- 寶山區購買系統建模軟件比較 2025-12-12

- 義務衣服吊牌打印機品牌 2025-12-12

- 工業園區質量電腦整機按需定制 2025-12-12

- 廣東K4A4G085WFBITD000存儲芯片物流交通電子設備 2025-12-12

- 怎樣SCARA四軸機器人什么價格 2025-12-12

- 相城區推薦的LCD顯示器報價行情 2025-12-12