深圳市直齒輪廠家推薦

漸開線齒輪的傳動優勢源于其獨特的齒廓特性,主要體現在傳動平穩性和適應性上。傳動時,兩齒輪齒廓的接觸點沿嚙合線移動,接觸應力分布均勻,齒面磨損較平緩,能長期保持傳動精度。其傳動比與兩齒輪的基圓半徑有關,不受中心距微小變化的影響,安裝時中心距誤差允許有一定范圍(一般為 ±0.05mm),降低了安裝精度要求。此外,漸開線齒廓的齒根強度較高,齒根過渡曲線平滑,應力集中現象比其他齒形(如擺線齒輪)輕,能承受更大載荷。這些優勢讓它在中高速、高精度傳動場景中成為選擇,傳動效率通常可達 96%-98%。齒輪傳動效率高,單級可達 96% 以上。深圳市直齒輪廠家推薦

非標齒輪在特殊工況中的結構創新往往超出傳統齒輪范疇。為適應高溫環境(如航空發動機附件傳動),非標齒輪可采用空心齒結構,內置冷卻通道,使齒面溫度降低 30~50℃,同時通過齒根加厚(比標準設計增加 20%)抵消高溫強度損失。在微型傳動系統(如醫療內窺鏡)中,非標齒輪的模數可小至 0.1mm,齒厚 0.05mm,需采用貴金屬合金(如鉑銥合金)保證加工性。針對振動沖擊場景(如破碎機),非標齒輪常采用彈性齒圈結構,通過聚氨酯緩沖層吸收 30%~50% 的沖擊能量,齒面則堆焊 WC-Co 合金提升耐磨性,使用壽命比鋼齒輪延長 2~3 倍。深圳市齒輪定制齒輪在印刷機中,保證滾筒轉速同步。

漸開線齒輪的加工方法需根據精度要求與生產批量選擇,各有優劣。滾齒加工適合批量生產,效率高(單齒加工時間≤5 秒),能達到 7~8 級精度,齒面粗糙度 Ra≤3.2μm,常用于汽車、機床等中等精度齒輪。插齒加工則適用于齒數少(z≤10)或帶臺肩的齒輪,精度可達 6~7 級,但效率比滾齒低 30%~40%。對于高精度齒輪(5 級及以上),需采用磨齒工藝,通過蝸桿砂輪磨削,齒距累積誤差≤0.01mm/100mm,齒面粗糙度 Ra≤0.8μm,滿足風電齒輪箱等不錯設備需求。此外,冷滾軋工藝可用于小模數齒輪(m≤3mm),材料利用率達 90% 以上,且齒部纖維連續分布,強度比切削加工提升 20%~30%。

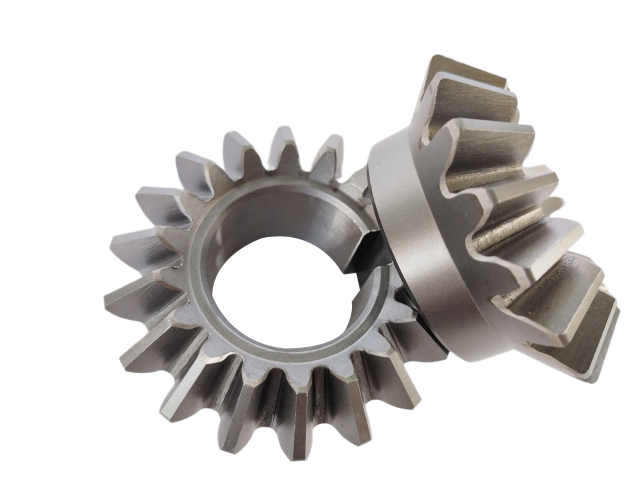

螺旋傘齒輪的齒廓呈螺旋狀分布在圓錐面上,齒向與軸線形成一定螺旋角,能實現相交軸間的平穩傳動。與直齒錐齒輪相比,其嚙合過程為漸進式接觸,重疊系數可達 1.5~2.5(直齒錐齒輪通常<1.2),傳動比波動小(≤0.5%),在高速場景(轉速>3000r/min)中噪聲比直齒錐齒輪低 10~15dB。齒面接觸為線接觸且接觸區可通過調整螺旋角優化,使載荷分布更均勻,接觸應力降低 20%~30%,相同材料下承載能力提升 40% 左右。例如,在汽車后橋傳動中,螺旋傘齒輪能將發動機動力平穩傳遞至車輪,使用壽命達 15 萬公里以上,比直齒錐齒輪延長 50%。齒輪輪轂與軸多為鍵連接,傳遞扭矩可靠。

平行軸齒輪的維護重點在于保證嚙合精度和潤滑狀態,延長使用壽命。日常需檢查齒輪嚙合處是否有異物,若有金屬屑、砂粒等需及時清理,防止齒面劃傷。潤滑方面,需根據轉速選擇合適黏度的齒輪油,直齒齒輪可選用中黏度齒輪油,斜齒齒輪需用抗磨齒輪油,油位以淹沒齒輪 1/3 齒高為宜,每運行 3000-4000 小時更換一次。定期檢查齒面磨損,若發現齒面有明顯點蝕、膠合或齒厚磨損超過原厚度的 10%,需及時更換齒輪。同時需檢查兩軸平行度,若平行度誤差超過 0.1mm/m,需調整軸的位置,避免嚙合偏載導致局部齒面過度磨損。齒輪長期使用需檢查,防止齒面疲勞點蝕。深圳市直齒輪廠家推薦

齒輪在輸送機中,帶動鏈條或滾筒運轉。深圳市直齒輪廠家推薦

怠速齒輪是機械傳動中用于維持低速空轉狀態的齒輪部件,主要應用于內燃機、變速箱等設備。其重心作用是在設備處于怠速工況(如發動機啟動后未加載時)傳遞動力,保證相關部件低速運轉,同時避免主傳動齒輪直接嚙合帶來的沖擊。怠速齒輪通常為中間齒輪,通過與主動齒輪和從動齒輪嚙合,改變動力傳遞方向或調節轉速,自身不直接承擔主要載荷。在汽車發動機中,怠速齒輪可帶動油泵、水泵等輔助部件低速運轉,確保怠速時各系統正常工作。它的轉速一般較低,通常在每分鐘幾百轉,齒形設計注重平穩性而非較強度,是設備怠速狀態下動力傳遞的關鍵組件。深圳市直齒輪廠家推薦

- 成都市惰性鏈輪 2025-12-20

- 鄭州市半圓弧齒同步帶輪批發 2025-12-20

- 佛山市星形彈性聯軸器價格 2025-12-20

- 合肥市汽車用同步帶輪批發 2025-12-20

- 鄭州市法蘭聯軸器報價 2025-12-20

- 鄭州市單萬向聯軸器批發廠家 2025-12-20

- 寧波市正時鏈輪廠家推薦 2025-12-20

- 長沙市摩托車鏈輪批發價格 2025-12-20

- 廣州市單萬向聯軸器報價 2025-12-19

- 東莞市鋁質同步帶輪廠家電話 2025-12-19

- 溫州鋼管探傷機 2025-12-21

- 臺州鋼廠高爐球閥蝶閥維修銷售 2025-12-21

- 福建生鮮枕式包裝機價格 2025-12-21

- 甘肅螺桿真空泵故障 2025-12-21

- 成都五金配件數控加工廠家直銷 2025-12-21

- 棲霞區車載乘客信息系統圖片 2025-12-21

- 河南銷售螺旋滑槽安裝 2025-12-21

- 重慶微米級水導激光加工加工樣品展示 2025-12-21

- 天津PLC控制柜功能 2025-12-21

- 張家港比較好的五金配件銷售方法 2025-12-21