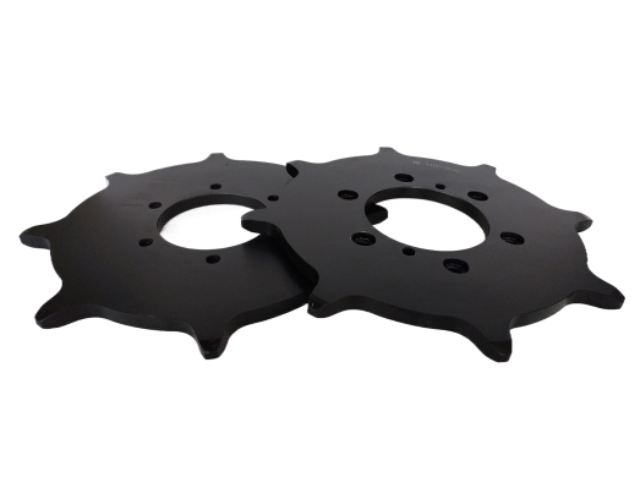

輸送帶鏈輪生產

滾子鏈輪的失效形式主要有齒面磨損、齒根斷裂與鏈條卡滯,需針對性預防。齒面磨損多因潤滑不足或磨粒侵入,可通過定期涂抹極壓潤滑脂(每運行 100 小時)和加裝防塵罩解決,磨損量超過原齒厚 15% 時必須更換。齒根斷裂常源于過載或材料缺陷,設計時需保證齒根處應力集中系數<2.5,材料沖擊韌性≥30J/cm2。鏈條卡滯多因齒形精度低(齒距累積誤差>0.2mm),加工時需用滾齒機保證精度等級達 8 級以上。此外,安裝時兩鏈輪平行度誤差>0.5mm/m 會加劇偏磨,需用激光對中儀校準,這些措施可使失效概率降低 50% 以上。鏈輪在汽車正時系統中,部分車型替代齒輪。輸送帶鏈輪生產

機械鏈輪的材料選擇需兼顧耐磨性和強度,同時考慮成本。普通傳動場景(如輸送機)常用 45 號鋼,經調質處理后硬度達 HBS220-250,齒面可進行高頻淬火(硬度達 HRC40-45),提升耐磨性,成本較低。中載傳動(如機床進給鏈)多選用 40Cr 合金結構鋼,整體調質后齒面淬火,硬度達 HRC45-50,抗疲勞性能優于 45 號鋼。高速輕載場景(如農業機械)可用灰鑄鐵(HT250),鑄造性能好,成本為鋼質鏈輪的 60%-70%,但脆性較大,不適合沖擊載荷。在腐蝕性環境中,可選用不銹鋼(如 304)或表面鍍鋅處理的鏈輪,延長使用壽命,但成本會增加 20%-40%。寧波市平衡鏈輪供應商鏈輪在制砂機中,適應砂石磨損環境傳動。

滾子鏈輪需與鏈條、張緊裝置等部件協同工作,形成高效傳動系統。與鏈條的配合間隙需控制在 0.1~0.3mm,過大易產生沖擊,過小則潤滑不良,可通過調整軸間距實現。張緊裝置(如彈簧張緊輪)的壓力需為鏈條預緊力的 10%~15%,確保鏈輪與鏈條始終貼合而不打滑。在多鏈輪傳動系統中,各鏈輪的節距偏差需≤0.05mm,避免鏈條因長度差產生附加應力。例如,汽車發動機正時系統中,滾子鏈輪與鏈條的配合誤差需≤0.03mm,配合張緊器的動態調節,可將傳動誤差控制在 ±1° 以內,保證氣門正時精度。

齒形鏈輪的重心特征在于齒廓曲線的精細設計,需與鏈條滾子形成無干涉嚙合。常見齒形曲線包括漸開線、修正擺線和圓弧線,其中漸開線齒形因嚙合過程中傳動比恒定(誤差≤0.5%),在高速傳動(>1500r/min)中應用較廣。齒形參數需嚴格匹配鏈條規格,如齒頂圓直徑、齒根圓直徑與齒槽寬需按節距和齒數精確計算,以保證滾子與齒面接觸面積≥70%。例如,適配 12A 鏈條(節距 19.05mm)的鏈輪,其齒槽底部圓弧半徑需為 5.25mm,齒側直線段傾角 25°,確保嚙合力沿齒高方向均勻分布,降低局部應力集中。鏈輪傳動效率約 93%-97%,優于帶傳動。

驅動鏈輪的傳動特性需滿足動力傳遞效率和穩定性要求。傳動效率約 90%-95%,高于從動鏈輪,因主動傳動時嚙合更充分,且設計時需優化齒形以減少能量損耗。能適應一定范圍的轉速變化(通常 0-3000r/min),但高速運轉時需控制動平衡誤差(≤1g?cm),避免離心力導致振動。傳遞扭矩范圍廣,小型驅動鏈輪(如摩托車鏈輪)可傳遞 5-20N?m,大型驅動鏈輪(如輸送機鏈輪)可傳遞 100-500N?m,扭矩大小由材料強度和齒形尺寸決定。因是主動嚙合,齒面磨損均勻性比從動鏈輪好,但長期使用仍需關注齒頂和齒根的磨損狀態。鏈輪齒根圓角需足夠大,降低應力集中防斷裂。佛山市齒形鏈輪批發廠家

鏈輪傳動允許中心距大,適合長距離輸送。輸送帶鏈輪生產

滾子鏈輪的選型需根據工況參數動態調整,負載、轉速與環境是三大重心變量。低速重載(轉速<300r/min,拉力>10kN)場景(如礦山輸送機)需選用大節距(>38.1mm)、厚齒寬(≥節距的 1.2 倍)鏈輪,材料優先選 40Cr 滲碳淬火(表面硬度 58~62HRC)。高速輕載(轉速>1500r/min,拉力<5kN)場景(如紡織機械)則用小節距(<12.7mm)、薄齒寬鏈輪,材質可選 20 鋼滲碳,以減輕慣性力。潮濕環境需選鍍鋅或不銹鋼鏈輪,鹽霧試驗需達 96 小時以上;高溫環境(>200℃)則采用 Inconel 合金,避免材料軟化,這種針對性選型可使鏈輪壽命延長 2~3 倍。輸送帶鏈輪生產

- 上海市半圓弧齒同步帶輪定做 2025-12-23

- 深圳市同步帶輪售價 2025-12-23

- 武漢市非漸開線齒輪定制 2025-12-23

- 上海市套筒聯軸器價格 2025-12-23

- 精密聯軸器生產 2025-12-23

- 廣州市非標同步帶輪 2025-12-23

- 成都市農業機械鏈輪廠家推薦 2025-12-23

- 南京市膜片聯軸器廠家推薦 2025-12-23

- 深圳市剛性套筒式聯軸器批發價格 2025-12-22

- 深圳市農業機械鏈輪價格 2025-12-22

- 拉力試驗機價格 2025-12-24

- 徐州輸送帶批發 2025-12-24

- 紹興電工電子尼龍制品測試原理 2025-12-24

- 威海車載SCR系統模塊 2025-12-24

- 普陀區PS柜 2025-12-24

- 南通智能飲料機廠家 2025-12-24

- 隨州環保設備玻璃鋼風機代理加盟 2025-12-24

- 冠縣安裝大型龍門刨床選擇 2025-12-24

- 上海酒店AMR設備廠家 2025-12-24

- 湖北無滲漏液壓刀柄廠家價格 2025-12-24