惠州轉(zhuǎn)軸零部件大概多少錢

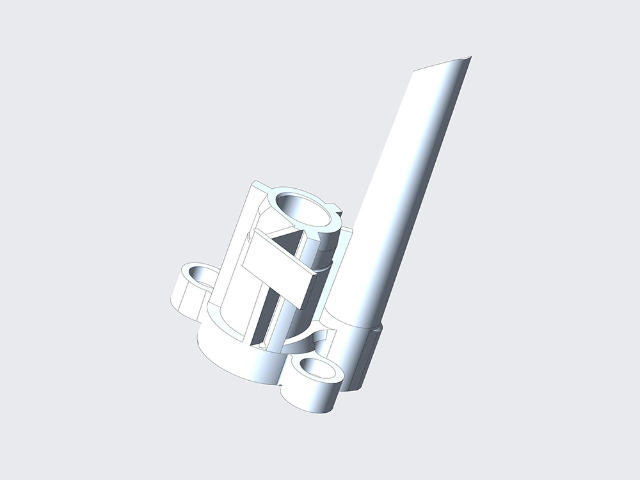

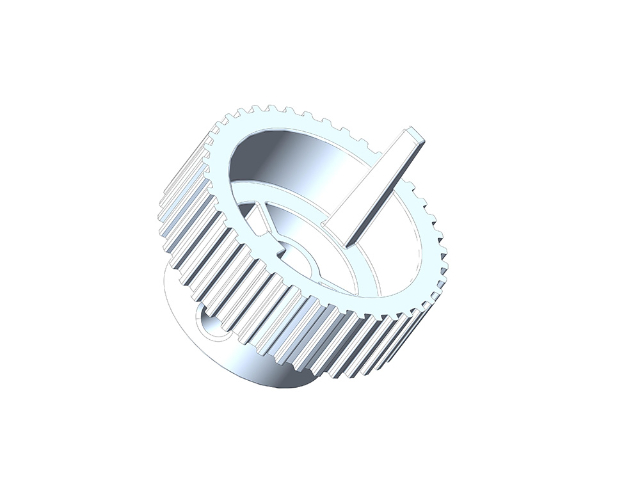

轉(zhuǎn)軸零部件可按結(jié)構(gòu)、材料與應(yīng)用場景分為三大類。結(jié)構(gòu)維度包括實心軸(如汽車半軸)、空心軸(如航空傳動軸,減重30%同時提升抗扭剛度)、柔性軸(如內(nèi)窺鏡驅(qū)動軸,可彎曲傳遞扭矩)及組合軸(如機(jī)器人關(guān)節(jié)軸,集成編碼器、制動器等多功能模塊);材料維度涵蓋碳鋼(普通機(jī)械軸)、合金鋼(高載荷軸,如風(fēng)電主軸)、鋁合金(輕量化軸,如無人機(jī)電機(jī)軸)及復(fù)合材料(碳纖維增強(qiáng)軸,比強(qiáng)度是鋼的5倍);應(yīng)用場景維度則分為通用轉(zhuǎn)軸(如家電電機(jī)軸)與專門使用轉(zhuǎn)軸(如醫(yī)療手術(shù)機(jī)器人軸,需滿足無菌、耐腐蝕要求)。技術(shù)特性上,高級轉(zhuǎn)軸需實現(xiàn)“三高”目標(biāo):高精度(如數(shù)控機(jī)床主軸徑向跳動≤1μm)、高剛性(如工業(yè)機(jī)器人關(guān)節(jié)軸抗變形能力需>50N/μm)、高壽命(如風(fēng)電齒輪箱軸疲勞壽命需超20年)。例如,西門子數(shù)控機(jī)床主軸采用陶瓷混合軸承,使轉(zhuǎn)速從8000rpm提升至20000rpm,同時將熱變形量控制在0.5μm以內(nèi),直接推動加工精度進(jìn)入納米級時代。五金工具的密封圈零部件,防止液體和氣體泄漏。惠州轉(zhuǎn)軸零部件大概多少錢

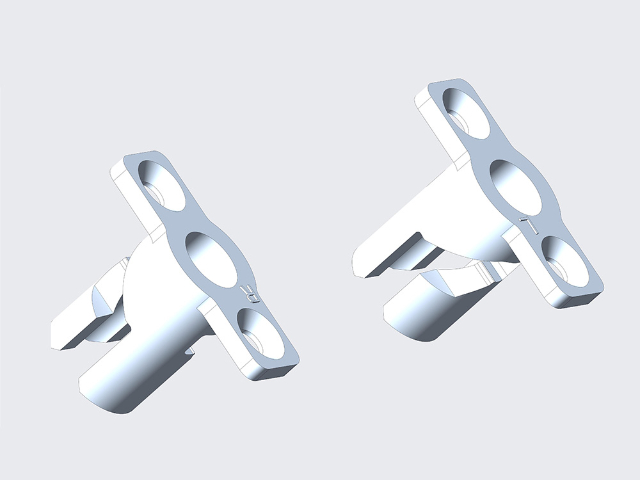

東莞市澤信新材料科技有限公司自2019年成立以來,憑借金屬粉末注射成型(MIM)技術(shù),成為消費(fèi)電子行業(yè)異形復(fù)雜零部件的關(guān)鍵供應(yīng)商。在智能手機(jī)、可穿戴設(shè)備等領(lǐng)域,澤信成功突破傳統(tǒng)加工對結(jié)構(gòu)復(fù)雜性的限制,將攝像頭支架、折疊屏轉(zhuǎn)軸鉸鏈等部件的壁厚精度控制在±0.02毫米以內(nèi),最小孔徑可達(dá)0.15毫米。例如,某品牌旗艦手機(jī)的超薄攝像頭支架,傳統(tǒng)CNC加工需分三道工序且良品率不足65%,而澤信通過MIM技術(shù)實現(xiàn)一次成型,材料利用率從40%提升至92%,單件成本降低38%。公司研發(fā)團(tuán)隊與頭部客戶聯(lián)合開發(fā)的高導(dǎo)熱MIM散熱片,通過粉末配方優(yōu)化將熱導(dǎo)率提升至180W/(m·K),較傳統(tǒng)鋁材散熱效率提高40%,已應(yīng)用于多款A(yù)R/VR設(shè)備。目前,澤信在消費(fèi)電子領(lǐng)域已形成涵蓋300余種異形件的產(chǎn)品矩陣,年交付量突破2億件,成為小米、OPPO等企業(yè)的戰(zhàn)略合作伙伴。常州自行車變速器零部件設(shè)計異形復(fù)雜零部件的加工需高技能工人操作,以確保每個細(xì)節(jié)都達(dá)到設(shè)計要求。

零部件產(chǎn)業(yè)面臨技術(shù)、市場與政策的多重挑戰(zhàn)。技術(shù)層面,高級零部件(如光刻機(jī)鏡頭、航空發(fā)動機(jī)葉片)仍被德國、日本、美國壟斷,中國在材料純度(如半導(dǎo)體級硅單晶)、制造精度(如納米級加工)等方面存在代差;市場層面,全球化退潮導(dǎo)致“技術(shù)脫鉤”風(fēng)險上升,例如美國《芯片與科學(xué)法案》限制對華高級設(shè)備出口,歐洲《新電池法》要求2030年電池零部件碳足跡追溯至礦山;政策層面,各國通過補(bǔ)貼扶持本土產(chǎn)業(yè)鏈(如歐盟《工業(yè)計劃》投資450億歐元發(fā)展清潔技術(shù)零部件),加劇國際競爭。應(yīng)對策略需聚焦三點(diǎn):一是加大基礎(chǔ)研究投入,突破“卡脖子”技術(shù)(如中國將EDA軟件、工業(yè)軟件納入“十四五”重點(diǎn)攻關(guān)清單);二是構(gòu)建“安全可控”的供應(yīng)鏈,通過多元化采購、戰(zhàn)略儲備降低風(fēng)險;三是推動標(biāo)準(zhǔn)化與開放合作,例如中國牽頭制定的《電動汽車充換電服務(wù)信息交換》國際標(biāo)準(zhǔn),已獲全球20國采納,通過規(guī)則制定掌握產(chǎn)業(yè)話語權(quán)。

脫脂工藝是 MIM 生產(chǎn)中影響零部件尺寸精度的關(guān)鍵環(huán)節(jié),澤信新材料通過優(yōu)化脫脂工藝,控制零部件脫脂變形與尺寸偏差。公司采用溶劑脫脂與熱脫脂結(jié)合的兩步脫脂法:第一步溶劑脫脂(使用三氯乙烯溶劑),在 50-60℃溫度下浸泡 4-6 小時,去除零部件中 60%-70% 的粘結(jié)劑,溶劑脫脂速率均勻,可減少零部件因粘結(jié)劑快速流失導(dǎo)致的變形,變形量控制在 0.1% 以內(nèi);第二步熱脫脂,在氮?dú)獗Wo(hù)氛圍下,從室溫逐步升溫至 450℃,升溫速率 5℃/h,保溫 2-3 小時,去除剩余粘結(jié)劑,熱脫脂階段通過緩慢升溫,避免零部件內(nèi)部產(chǎn)生應(yīng)力,進(jìn)一步控制變形量≤0.1%。為精細(xì)控制脫脂尺寸,澤信新材料在脫脂爐內(nèi)設(shè)置多個溫度傳感器與變形監(jiān)測點(diǎn),實時監(jiān)控脫脂過程中的溫度分布與零部件尺寸變化,若發(fā)現(xiàn)尺寸偏差超差(>0.2%),及時調(diào)整脫脂溫度與時間。例如為醫(yī)療器械生產(chǎn)的薄壁零件(壁厚 1mm),通過兩步脫脂法,脫脂后尺寸偏差 0.08%,完全符合 ±0.1% 的精度要求;若采用傳統(tǒng)一步熱脫脂,尺寸偏差可達(dá) 0.3%,無法滿足精度需求。滑輪零部件在五金工具中,助力實現(xiàn)輕松的滑動操作。

增材制造(3D打印)技術(shù)為異形零部件的制造開辟了新路徑。其通過逐層堆積材料的方式,徹底擺脫了傳統(tǒng)加工的刀具可達(dá)性限制,可直接實現(xiàn)復(fù)雜內(nèi)腔、懸垂結(jié)構(gòu)與點(diǎn)陣晶格的一體化成型。例如,GE航空采用電子束熔化(EBM)技術(shù)打印LEAP發(fā)動機(jī)燃油噴嘴,將原本由20個零件焊接而成的組件簡化為單件,重量減輕25%且耐高溫性能提升3倍;醫(yī)療領(lǐng)域,強(qiáng)生公司通過選擇性激光熔化(SLM)工藝制造個性化髖關(guān)節(jié)假體,其多孔表面結(jié)構(gòu)可模擬人體骨小梁,明顯縮短術(shù)后康復(fù)周期。更關(guān)鍵的是,增材制造支持“設(shè)計-制造”同步迭代:工程師可在48小時內(nèi)完成從CAD模型到成品的全流程,較傳統(tǒng)模具開發(fā)周期縮短90%。然而,該技術(shù)仍面臨材料性能波動、殘余應(yīng)力控制等挑戰(zhàn),需通過多激光協(xié)同、熱處理工藝優(yōu)化等手段進(jìn)一步提升成品質(zhì)量。異形復(fù)雜零部件的裝配過程需嚴(yán)格把控,確保各部件間的準(zhǔn)確對接與穩(wěn)固連接。中國香港鎖具零部件報價

針對異形復(fù)雜零部件的檢測,我們引入了先進(jìn)的無損檢測技術(shù),確保無缺陷。惠州轉(zhuǎn)軸零部件大概多少錢

醫(yī)療器械零部件需滿足嚴(yán)格的無菌要求,澤信新材料從設(shè)計、生產(chǎn)到包裝,全流程保障零部件無菌性。在設(shè)計上,零部件結(jié)構(gòu)避免死角與凹陷,表面粗糙度 Ra≤0.8μm,減少細(xì)菌滋生空間;針對需頻繁消毒的零部件(如手術(shù)器械鉗頭),設(shè)計為光滑無毛刺結(jié)構(gòu),便于高溫高壓滅菌時蒸汽穿透,確保滅菌徹底。生產(chǎn)過程中,零部件在萬級潔凈車間進(jìn)行注射、脫脂工序,空氣中塵埃粒子數(shù)≤3520 個 /m3,避免粉塵污染;燒結(jié)后采用電化學(xué)拋光處理,進(jìn)一步提升表面光潔度,同時去除表面氧化層,減少細(xì)菌附著;成品需經(jīng)過 121℃、20 分鐘高壓蒸汽滅菌(ISO 17665-1),確保無菌狀態(tài),滅菌后立即進(jìn)行無菌包裝(采用醫(yī)用級 Tyvek 紙與 PET 膜復(fù)合包裝),包裝密封性通過染料滲透測試(ISO 11607-1),無泄漏現(xiàn)象。惠州轉(zhuǎn)軸零部件大概多少錢

- 江蘇LED箱體零部件是什么 2025-12-13

- 中國香港戶外用品零部件設(shè)計 2025-12-13

- 南昌五金零部件大概多少錢 2025-12-13

- 杭州五金工具零部件量大從優(yōu) 2025-12-13

- 惠州轉(zhuǎn)軸零部件大概多少錢 2025-12-13

- 聊城五金工具零部件技術(shù)指導(dǎo) 2025-12-12

- 濟(jì)南戶外用品零部件大概多少錢 2025-12-12

- 徐州鎖具零部件價位 2025-12-12

- 東莞鎖具零部件技術(shù)指導(dǎo) 2025-12-12

- 中國香港戶外用品零部件大概多少錢 2025-12-12

- 河北工業(yè)襯氟閥門采購 2025-12-13

- 注塑壓鉚螺柱廠家 2025-12-13

- 佛山環(huán)型鐵芯批發(fā) 2025-12-13

- 揚(yáng)州定位夾具按需定制 2025-12-13

- 徐州常規(guī)涂裝設(shè)備怎么樣 2025-12-13

- 廣西渦輪配件模具按需定制 2025-12-13

- 創(chuàng)新異型拉鉚件價格優(yōu)惠 2025-12-13

- 廣州涂裝展臺氣動風(fēng)扇生產(chǎn)廠家 2025-12-13

- 石家莊納米晶鐵芯 2025-12-13

- 浙江不銹鋼SUS321法蘭盲板大概多少錢 2025-12-13