聊城五金工具零部件技術指導

醫療器械對零部件的生物相容性、尺寸精度和表面質量要求極高,MIM技術通過材料純凈度控制與后處理工藝優化,成為骨科植入物、手術器械等產品的優先制造方案。在骨科領域,MIM廣泛應用于人工關節(髖臼杯、股骨頭)、脊柱固定器(椎弓根螺釘、連接棒)等部件:人工髖臼杯需與人體骨骼形成生物固定,MIM制造的鈦合金(Ti6Al4V)杯體通過表面噴砂+酸蝕處理,可形成孔徑50-200微米的多孔結構,促進骨細胞長入,初期穩定性提升40%;脊柱固定螺釘需承受人體運動產生的動態載荷,MIM制造的鈷鉻鉬合金螺釘通過優化燒結溫度(1250℃)與保溫時間(3小時),可控制晶粒尺寸<15微米,抗疲勞性能較鍛造件提高25%。在手術器械領域,MIM技術用于制造微創手術鉗、內窺鏡活檢針等精密部件:微創手術鉗需在直徑2毫米的桿體上集成0.5毫米的傳動絲孔,傳統加工需多道工序且良品率不足60%,而MIM通過微注射成型技術可實現一次成型,尺寸精度達±0.01毫米,良品率提升至95%以上;內窺鏡活檢針需具備高硬度(HRC>55)與耐腐蝕性,MIM制造的不銹鋼針體通過后續深冷處理(-196℃×24小時),可將殘余奧氏體含量從15%降低至3%,硬度提升10%,明顯延長使用壽命。 異形復雜零部件的抗震設計,確保了裝備在震動環境下的穩定運行。聊城五金工具零部件技術指導

醫療行業對零部件的生物相容性、尺寸精度與表面質量要求極高,澤信新材料通過MIM技術實現了從結構件到功能件的多方位突破。在骨科植入物領域,公司為某跨國企業開發的MIM鈦合金椎間融合器,通過表面微孔結構設計(孔徑200-500微米,孔隙率65%),促進骨細胞長入速度提升40%,該產品已獲得FDA 510(k)認證,累計手術植入超10萬例。在手術器械領域,澤信研發的MIM不銹鋼微創手術鉗,在直徑2毫米的桿體上集成0.3毫米的傳動絲孔,通過模具優化將同軸度誤差控制在±0.01毫米以內,鉗口開合力誤差<0.2N,助力客戶產品通過ISO 13485醫療體系認證。目前,公司醫療產品線涵蓋骨科、外科、內窺鏡三大領域,異形件年交付量突破300萬件,與強生、美敦力等企業建立深度合作,成為國內醫療MIM領域市占率top3的供應商。中國香港轉軸零部件設計汽車變速器中的異形齒輪通過滾齒-磨齒復合工藝,降低嚙合噪音至65dB以下。

針對戶外用品金屬部件 “易受風雨侵蝕” 的痛點,澤信新材料基于 MIM 技術,研發高耐腐蝕戶外用品金屬部件,在于材料選型與表面處理工藝的協同。公司選用 316L 不銹鋼粉末作為基礎原料,該材質含鉬 2%-3%,能有效抵抗海水、酸雨等腐蝕性介質,經 MIM 工藝制成的部件,孔隙率≤2%,從根本上減少腐蝕介質滲透路徑。在表面處理環節,澤信新材料采用鈍化 + 噴涂雙層防護:鈍化處理形成厚度 5-8μm 的氧化鉻鈍化膜,提升基材耐腐蝕性能;外層噴涂氟碳涂層(厚度 15-20μm),具備優異的耐候性,經測試鹽霧試驗可達 1000 小時無銹蝕,遠超行業常規 500 小時標準。例如為戶外露營裝備生產的金屬連接件,公司通過 MIM 工藝一體成型復雜掛鉤結構,避免傳統鍛造的結構缺陷,同時通過上述防護工藝,在戶外暴露測試中,12 個月后仍無明顯銹蝕,保持良好的機械性能(抗拉強度下降≤5%)。目前該類戶外用品金屬部件已覆蓋登山裝備、露營器材等領域,澤信新材料可根據客戶需求定制結構與防護等級,交付周期控制在 15-20 天,滿足戶外用品企業快速迭代需求。

轉軸零部件正朝著“智能化、輕量化、集成化”方向演進。智能化方面,內置傳感器(如應變片、溫度傳感器)的智能轉軸可實時監測扭矩、轉速、溫度等參數,例如施耐德電機的智能軸將數據上傳至云端,通過機器學習優化設備運行策略,使能耗降低15%;輕量化領域,碳纖維復合材料軸(如寶馬i3電動車電機軸)較鋁合金軸減重40%,同時抗扭剛度提升25%;集成化趨勢下,轉軸與電機、編碼器、制動器的一體化設計成為主流,例如庫卡KR CYBERTECH納米機器人關節軸將6個功能模塊集成于直徑100mm的軸體內,空間利用率提升60%。產業生態層面,平臺化服務模式興起,例如德國舍弗勒的“軸系即服務”(Shaft-as-a-Service)模式,用戶按使用量付費,舍弗勒負責軸的維護、更換與升級,使客戶設備停機時間減少70%;跨國企業則通過“全球研發+本地生產”布局,例如日本NSK在上海設立亞太研發中心,專注新能源汽車電驅軸的本地化開發,縮短新產品上市周期40%。未來十年,轉軸零部件將深度融入工業4.0體系,其技術突破能力將成為高級裝備國際競爭力的關鍵指標。電鉆的電機零部件,是驅動鉆頭旋轉的動力源頭。

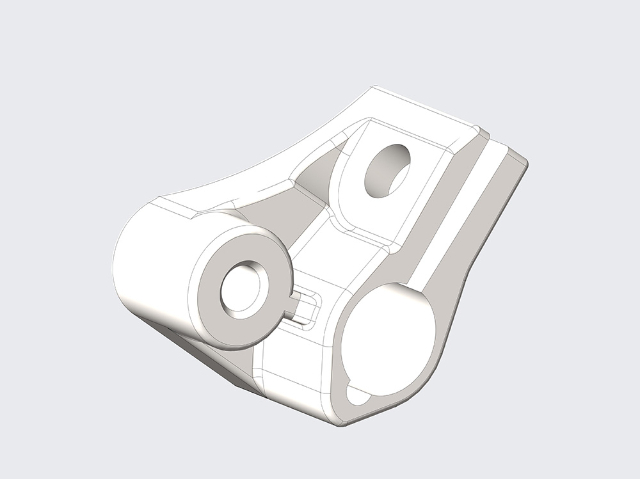

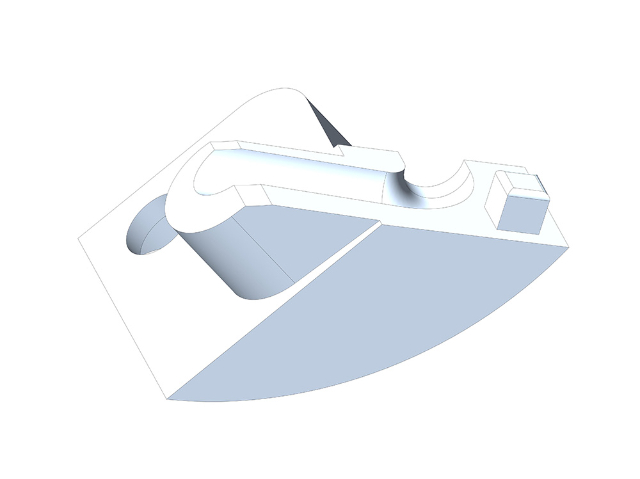

為自動化流水線生產的輸送輥轉軸,公司通過 MIM 技術制成的轉軸,長度公差控制在 ±0.02mm,直線度≤0.01mm/m,輸送輥運行時同步誤差≤0.5%,提升流水線輸送精度;經負載測試,該轉軸在 100kg 負載下連續運行 3000 小時,無彎曲變形,完全符合自動化設備長期穩定運行需求。目前澤信新材料已為自動化設備企業提供輸送輥轉軸、機械臂轉軸等產品,支持定制化設計,同時提供轉軸與其他部件的配合方案,助力自動化設備企業提升設備精度與可靠性,零部件交付周期控制在 12-18 天,滿足自動化設備快速迭代需求。針對異形復雜零部件,我們采用了先進的仿真技術進行優化,提升了設計效率。無錫鎖具零部件設計

五金工具里的鉗口零部件,影響著夾持物品的穩定性。聊城五金工具零部件技術指導

轉軸零部件的失效模式主要包括疲勞斷裂、磨損、腐蝕及振動異響,其中疲勞斷裂占比超60%,是可靠性設計的關鍵挑戰。疲勞斷裂多因交變載荷(如汽車傳動軸的彎曲-扭轉復合應力)導致裂紋擴展,例如某風電齒輪箱軸在運行3年后發生斷裂,根源是軸肩過渡圓角半徑過小(設計值為R2mm,實際為R1.5mm),引發應力集中;磨損則與潤滑狀態、表面硬度相關,如筆記本電腦轉軸的潤滑脂失效會導致開合阻力上升300%,用戶需頻繁更換;腐蝕在海洋環境(如船舶推進軸)或化工場景(如泵軸)中尤為突出,316L不銹鋼軸在海水中的腐蝕速率可達0.1mm/年,需通過鍍層(如鎳基合金)或陰極保護延長壽命。可靠性提升策略包括:設計優化,如采用大圓角過渡、增加退刀槽等結構降低應力集中;材料升級,如使用18CrNiMo7-6合金鋼替代42CrMo,使軸的抗疲勞性能提升2倍;工藝改進,如通過深冷處理(-196℃)消除殘余應力,使風電主軸的低溫脆性風險降低50%;狀態監測,如在工業機器人關節軸安裝振動傳感器,通過AI算法預測剩余壽命,實現預防性維護。聊城五金工具零部件技術指導

- 聊城五金工具零部件技術指導 2025-12-12

- 濟南戶外用品零部件大概多少錢 2025-12-12

- 中國香港戶外用品零部件大概多少錢 2025-12-12

- 東莞五金工具零部件市場價格 2025-12-12

- 鎮江五金工具零部件量大從優 2025-12-12

- 無錫LED箱體零部件是什么 2025-12-12

- 東營鎖具零部件量大從優 2025-12-12

- 江蘇異形復雜零部件廠家現貨 2025-12-12

- 聊城機械零部件廠家現貨 2025-12-12

- 聊城LED箱體零部件廠家現貨 2025-12-12

- 楊浦區合金材料售后服務 2025-12-12

- 杭州非標自鎖螺母哪家好 2025-12-12

- 南京實用淬火/正火/回火/退火報價 2025-12-12

- 江蘇哈焊所(華通)焊材費用 2025-12-12

- 河西區涂層鉆頭招商加盟 2025-12-12

- 食品包裝用汽車異形硅膠管符合 USP 規范 2025-12-12

- 浙江可靠錨固釘 2025-12-12

- 臺州輪胎自鎖螺母規格齊全 2025-12-12

- 河北異型拉鉚件公司 2025-12-12

- 吉林新國標插座 2025-12-12