黃浦區模組直線滑軌報價

944 年,美國工程師***研發出滾珠導套,在圓柱形軸與圓管形螺母間裝入滾珠,實現了**早的無限直線運動。這一發明打破了傳統滑動導軌的局限,但存在明顯缺陷:滾珠與軸為點接觸,負荷容量*為現代滑軌的 1/13;且螺母易受力矩影響發生旋轉,必須使用兩根以上導軌,限制了設備的緊湊設計。1950 年代,滾珠花鍵應運而生,通過在軸和螺母上加工圓弧狀軌道面,將點接觸改為線接觸,負荷容量***提升,同時實現了單軸導向與扭矩傳遞。但早期產品存在晃動問題,且軸兩端固定的安裝方式導致撓曲變形,無法發揮其負荷潛力,應用局限于小型精密設備。發展歷程從早期雛形到現代精密產品,體現持續的技術迭代升級。黃浦區模組直線滑軌報價

滾珠直線滑軌:滾珠與滾道之間為點接觸,具有摩擦阻力小、運動靈敏度高的特點,能夠實現高速、高精度的直線運動。在數控機床、半導體制造設備、3D 打印機等對精度要求極高的設備中,滾珠直線滑軌得到廣泛應用。然而,由于點接觸的承載能力相對有限,在大負載應用場景中,通常需要采用多列滾珠設計以滿足承載需求。滾柱直線滑軌:滾柱與滾道之間為線接觸,接觸面積較大,因此承載能力和剛性***高于滾珠直線滑軌。滾柱直線滑軌能夠承受較大的傾覆力矩,適用于重載機床、工業機器人、大型自動化生產線等需要承受較大載荷的設備。但線接觸的結構使得滾柱直線滑軌的摩擦系數相對較高,對制造精度和潤滑條件要求更為嚴格。張家界智能直線滑軌廠家現貨滑塊通過回流裝置實現滾珠循環,支持無限行程的連續運動。

工業**初期,機械運動主要依賴滑動導引 —— 通過金屬接觸面的直接摩擦實現運動。例如,19 世紀的蒸汽機活塞運動采用鑄鐵導軌,依靠油脂潤滑減少摩擦。這種結構的摩擦系數高達 0.1-0.3,且存在 “靜摩擦大于動摩擦” 的缺陷,易出現 “爬行現象”(運動時的頓挫),定位精度*能達到毫米級。此外,滑動導引的磨損速度快,需頻繁更換部件,在批量生產中難以保證一致性。這一時期的典型應用是早期車床,其刀架沿導軌的進給精度完全依賴工匠對導軌平面度的手工研磨。直到 20 世紀初,滾珠軸承技術的成熟為線性滑軌的誕生埋下伏筆 —— 人們發現,滾動摩擦可***降低能量損耗。

在自動化生產線中,線性滑軌廣泛應用于物料搬運和定位系統。通過線性滑軌,各種自動化設備,如機械手、輸送線等,可以實現精確的直線運動,完成物料的搬運、分揀和裝配等任務。例如,在電子產品制造生產線中,線性滑軌用于控制機械手的運動,將電子元器件準確地放置在電路板上,實現電子產品的自動化裝配。線性滑軌的高精度定位和重復定位性能,保證了物料搬運和裝配的準確性,提高了生產線的生產效率和產品質量。線性滑軌的使用極大地提高了自動化生產線的自動化程度和可靠性。其穩定的運行性能和長使用壽命,減少了設備的故障停機時間,保證了生產線的連續運行。同時,線性滑軌與自動化控制系統的集成,實現了生產線的智能化控制,能夠根據生產需求自動調整設備的運行參數,提高了生產線的靈活性和適應性。在食品飲料生產線上,線性滑軌用于控制灌裝設備和包裝設備的運動,確保產品的準確灌裝和包裝,提高了生產線的自動化水平和生產效率。 感應淬火工藝處理提升軌道與滑塊的硬度,增強耐磨性能。

直線導軌的工作原理基于滾動導引。它通過鋼珠在滑塊與導軌間的無限滾動循環,讓負載平臺沿著導軌輕松實現高精度線性運動。具體來說,當滑塊沿著導軌移動時,鋼珠在滑塊和導軌之間的溝槽內滾動,形成一種滾動摩擦。這種滾動摩擦方式與傳統的滑動導引相比,具有***的優勢。由于滾動摩擦的摩擦系數極低,*為傳統滑動導引的五十分之一左右,這使得負載平臺在運動過程中所受到的阻力大大減小,能夠以較小的動力實現快速、平穩的移動。同時,鋼珠在循環滾動過程中,能夠均勻地分散負載,從而提高了導軌的承載能力和運動精度。 摩擦系數極低,為傳統滑動導引的五十分之一,實現高效低耗運行。寧波工程直線滑軌廠家供應

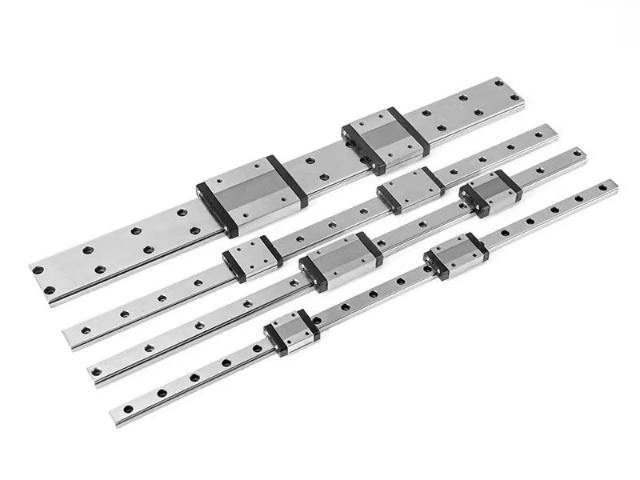

直線滑軌由導軌、滑塊、滾動體、保持架組成,各部件協同實現高精度直線往復運動。黃浦區模組直線滑軌報價

在自動化設備高速運轉的**區域,總有一套默默承載與導向的關鍵部件——直線導軌。它如同機械系統的“骨骼與關節”,既支撐著設備的重量,又引導著運動部件沿固定軌跡精確移動,是現代精密制造中不可或缺的基礎元素。直線導軌的**功能,在于將復雜的機械運動約束在設定的直線軌跡上,同時比較大限度降低摩擦阻力。其基本結構看似簡單:由一根截面呈特定幾何形狀的導軌條(滑軌)和可沿其滑動的滑塊組成,但內部卻暗藏精妙設計。滑塊與滑軌的接觸面鑲嵌著經過精密研磨的滾動體——多數是鋼珠或滾柱,它們被封裝在循環回路中,當滑塊移動時,滾動體在滑軌與滑塊之間滾動并通過回流裝置循環,形成“滾動摩擦”。這種設計相較傳統的滑動摩擦導軌,能將摩擦系數從0.1降至0.001以下,不僅大幅減少能量損耗,更避免了滑動摩擦帶來的磨損不均問題,***提升了運動精度與壽命。黃浦區模組直線滑軌報價

- 自動化導軌共同合作 2025-12-14

- 廣東梯形絲桿導軌售后服務 2025-12-14

- 杭州新能源導軌 2025-12-14

- 蘇州智能導軌技術指導 2025-12-14

- 溫州TBI絲桿導軌 2025-12-14

- 北京直線滑軌滑塊導軌價格 2025-12-14

- 溫州線性滑軌導軌技術指導 2025-12-14

- 浙江T型絲桿導軌常見問題 2025-12-14

- 浙江導軌方案設計 2025-12-14

- 合肥梯形絲桿導軌答疑解惑 2025-12-14

- 無錫機床自動上下料機器人 2025-12-14

- 臺州走芯機大概多少錢 2025-12-14

- 自動化導軌共同合作 2025-12-14

- 惠州小型半封閉絲桿模組批發 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 自動壓藥稱重設備廠家 2025-12-14