蘇州智能導軌技術指導

直線導軌的安裝質量直接影響其性能和壽命,安裝前需要做好充分的準備工作。檢查安裝基面:安裝基面的平面度、粗糙度等應符合直線導軌的安裝要求。一般來說,安裝基面的平面度誤差應控制在 0.02mm/m 以內,粗糙度應不大于 Ra1.6μm。如果安裝基面不符合要求,需要進行磨削、刮研等處理。清理安裝表面:安裝前需要清理安裝基面和直線導軌的表面,去除油污、灰塵、毛刺等雜物,確保安裝表面干凈、平整。準備安裝工具:安裝直線導軌需要使用高精度的測量工具(如百分表、千分表、水平儀等)和緊固工具(如扭矩扳手等),確保安裝精度和緊固力矩符合要求。高精度直線導軌憑借鋼材與特殊熱處理工藝,兼具高剛性與耐磨性,適用于精密機床等高要求設備。蘇州智能導軌技術指導

日常維護是延長直線導軌壽命、保證其性能穩定的重要措施。主要包括以下內容:潤滑:定期對直線導軌進行潤滑,是減少摩擦、降低磨損、防止銹蝕的關鍵。潤滑方式通常有手動潤滑和自動潤滑兩種。手動潤滑需要定期加注潤滑脂或潤滑油,一般每運行 100km 加注一次;自動潤滑則通過潤滑泵定時定量地向直線導軌加注潤滑劑,適用于連續工作的場合。潤滑劑的選擇應根據直線導軌的類型、工作條件(如溫度、速度、載荷等)進行選擇,一般采用鋰基潤滑脂或**潤滑油。清潔:定期清理直線導軌表面的油污、灰塵、鐵屑等雜物,防止雜物進入滑塊內部,損壞滾動體和導軌。清潔時可以使用毛刷、棉布等工具,必要時可以使用煤油或酒精進行擦拭。檢查:定期檢查直線導軌的安裝螺栓是否松動、滑塊是否有異響、滾動體是否損壞、導軌表面是否有劃痕等。如果發現問題,需要及時處理。南京直線導軌導軌導軌的表面處理工藝先進,光滑度高,減少滑塊運動阻力。

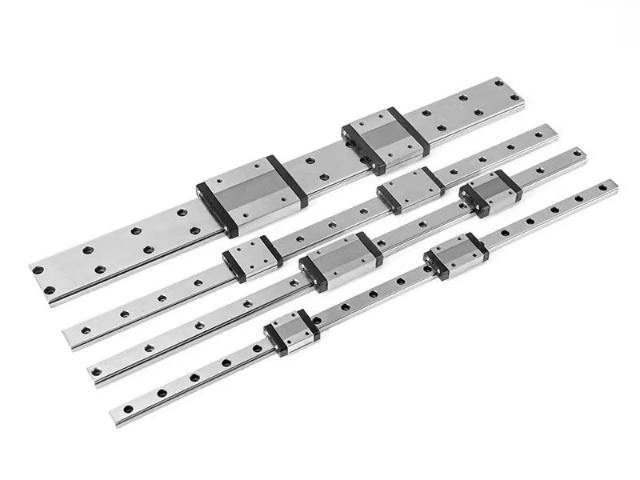

在現代工業自動化體系中,直線導軌作為實現高精度線性運動的**部件,其性能直接決定了設備的運行精度與穩定性。從微電子制造的納米級定位,到重型機床的重載切削,直線導軌的應用場景已滲透到工業生產的各個維度。直線導軌的**優勢源于其獨特的結構設計。與傳統滑動導軌相比,采用滾動摩擦原理的直線導軌,通過鋼珠或滾柱在導軌與滑塊之間的循環運動,將摩擦系數降至 0.001-0.002 的極低水平。這種設計不僅使運動阻力大幅降低,更實現了微米級的定位精度。在高速運動場景中,其瞬時速度可達 300m/min,加速度能穩定維持在 50m/s2 以上,完全滿足**自動化設備的動態性能需求。

滾柱直線導軌采用滾柱作為滾動體,與滾珠直線導軌相比,滾柱與導軌和滑塊的接觸為線接觸,這使得滾柱直線導軌具有更強的承載能力,能夠承受更大的載荷和沖擊負荷。滾柱直線導軌通常應用于重載或需要承受較大沖擊力的場合。在工業生產中,一些大型機械設備,如重型機床、鍛壓設備等,其工作過程中會產生較大的負載和沖擊力,滾柱直線導軌能夠為這些設備提供穩定可靠的支撐和導向。以重型機床為例,在進行大型零件的加工時,切削力較大,需要導軌具備足夠的承載能力來保證加工精度和設備的穩定性,滾柱直線導軌能夠滿足這一需求。在物流搬運設備中,如自動化立體倉庫的堆垛機,需要頻繁地搬運較重的貨物,滾柱直線導軌能夠承受堆垛機在運行過程中的重載和頻繁啟停所產生的沖擊力,確保貨物搬運的高效和準確。低溫環境下的導軌依舊穩定工作,導向順暢,適配多場景作業。

線性導軌的結構設計精妙,主要由導軌、滑塊、反向裝置和滾動體組成。導軌作為基礎支撐部件,具有高精度的表面平整度和直線度,為滑塊的運動提供穩定的軌道。滑塊安裝在導軌之上,通過內部的滾動體與導軌接觸,實現低摩擦的順暢滑動。反向裝置則巧妙地引導滾動體在滑塊內循環運動,確保其持續穩定地為滑塊提供支撐和導向。 直線導軌的模塊化設計使其可根據不同行程需求自由拼接,滿足定制化設備的長度要求。無錫KK模組導軌運動

直線導軌的安裝方式靈活多樣,可根據設備結構需求選擇水平、垂直或傾斜安裝。蘇州智能導軌技術指導

直線導軌的精度等級是衡量其性能的重要指標,根據國際標準和行業慣例,直線導軌的精度等級通常分為普通級(N)、高級(H)、精密級(P)、超精密級(SP)和超高精密級(UP)五個等級。普通級(N):適用于一般精度要求的場合,如普通機床、輸送設備等,其平行度誤差一般在 15-30μm/1000mm 之間。高級(H):適用于中等精度要求的場合,如精密機床、自動化生產線等,平行度誤差一般在 10-15μm/1000mm 之間。精密級(P):適用于較高精度要求的場合,如精密加工中心、坐標鏜床等,平行度誤差一般在 5-10μm/1000mm 之間。超精密級(SP):適用于高精度要求的場合,如半導體制造設備、精密測量儀器等,平行度誤差一般在 3-5μm/1000mm 之間。超高精密級(UP):適用于超高精度要求的場合,如航空航天設備、納米級加工設備等,平行度誤差一般在 1-3μm/1000mm 之間。蘇州智能導軌技術指導

- 廣東梯形絲桿導軌售后服務 2025-12-14

- 杭州新能源導軌 2025-12-14

- 蘇州智能導軌技術指導 2025-12-14

- 溫州線性滑軌導軌技術指導 2025-12-14

- 浙江導軌方案設計 2025-12-14

- 合肥梯形絲桿導軌答疑解惑 2025-12-14

- 溫州新能源導軌答疑解惑 2025-12-14

- 江蘇工程導軌定制 2025-12-14

- 溫州直線滑軌滑塊導軌答疑解惑 2025-12-14

- 浙江梯形絲桿導軌貨源充足 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 河北機械主軸 2025-12-14

- 直銷噴淋塔銷售電話 2025-12-14

- 破碎機控制柜選型 2025-12-14

- 廣東慢走絲批發 2025-12-14

- 手動冷庫門建造 2025-12-14

- 河南進口工業設備維修聯系方式 2025-12-14

- 麗水電競椅3D創意制作 2025-12-14

- 四川電動升降平臺 2025-12-14

- 北京分散機節能效果 2025-12-14