-

大規模折彎機前托料怎么用

大規模折彎機前托料怎么用折彎機前托料是電梯部件批量加工的標準化裝備,針對電梯門板、導軌支架等標準化鈑金件需求,采用模塊化托料工裝設計,工裝與電梯部件的貼合度達99%,配合數控系統的批量加工模式,可實現連續1000件加工無參數調整。設備通過電梯行業ISO 9001質量體系認證,定位精度與重復定位精度分別達±0.08mm和±0.05mm。某電梯部件供應商應用后,單件加工時間從45秒縮短至15秒,批量加工的尺寸一致性誤差控制在0.1mm內,客戶投訴率從3.5%降至0.3%。結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約2000元。折彎機前托料在數控電液折彎機的作業中,與設備的液壓系統聯動,實現...

-

自動化折彎機前托料廠家直銷

自動化折彎機前托料廠家直銷折彎機前托料是碳纖維復合材料折彎的防分層支撐裝置,針對碳纖維板材脆性大、易分層的痛點,創新采用柔性硅膠吸盤陣列與力反饋傳感器組合結構,每個吸盤獨利調節吸附力,支撐力精度達±0.1N,可根據折彎角度實時調整支撐點分布。設備配備低溫冷卻系統,通過冷風循環控制折彎區域溫度≤40℃,避免復合材料高溫降解。某航空復材企業應用后,碳纖維部件折彎分層率從15%降至0.8%,無需后續修補工序,單件加工成本降低300元。折彎機前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合...

-

全自動折彎機前托料有幾種

全自動折彎機前托料有幾種折彎機前托料是精密儀器外殼折彎的微間隙控制裝備,針對儀器外殼拼接處間隙≤0.1mm的高精度要求,采用光柵尺閉環控制托料位移,定位精度達0.005mm,配合CCD視覺對中系統,確保板材定位偏差≤0.02mm。托料臺面采用蜂窩式減震結構,減少設備運行振動對加工精度的影響。某精密儀器廠應用后,外殼拼接間隙合格率從85%提升至99.9%,無需后續打磨修整,單件加工時間縮短50%。折彎機前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約...

-

哪些折彎機前托料檢修

哪些折彎機前托料檢修折彎機前托料是戶外廣告燈箱鈑金件折彎的耐候性裝備,針對燈箱鈑金件的防紫外線、抗老化需求,托料臺面采用抗UV聚丙烯材質,表面噴涂抗老化涂層,可承受戶外倉儲環境的日曬雨淋。設備配備濕度傳感器,潮濕環境下自動啟動臺面加熱除潮功能,避免工件生銹。某廣告設備廠應用后,燈箱鈑金件折彎后戶外使用壽命從5年延長至10年,倉儲過程中的銹蝕率從8%降至0.3%,客戶投訴率降低90%。折彎機前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約2000...

-

小型折彎機前托料多少錢

小型折彎機前托料多少錢折彎機前托料是電動工具外殼折彎的抗沖擊支撐裝備,針對電動工具外殼常用的ABS改性塑料與鋼板復合材質,采用彈性緩沖托料結構,支撐力可在5-50N范圍內無級調節,避免塑料層開裂。托料裝置配備高頻振動檢測模塊,實時監測折彎過程中的共振點并調整運行參數。某電動工具廠應用后,外殼折彎開裂率從12%降至0.8%,單件加工時間從40秒縮短至12秒,年減少廢品損失25萬元。折彎機前托料是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約2000元。折...

-

折彎機前托料|板材托舉架|隨動前托料

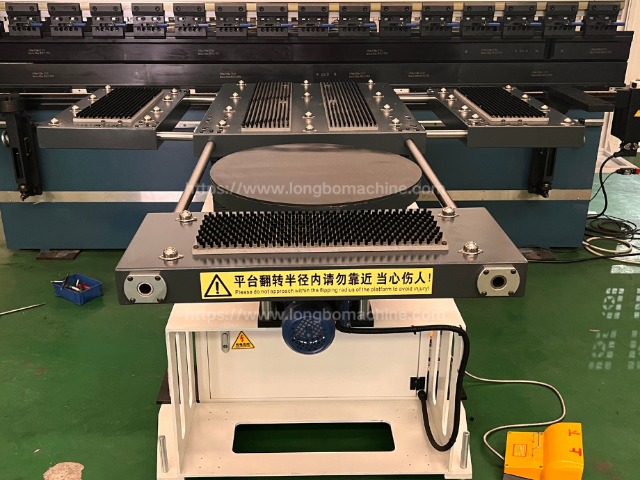

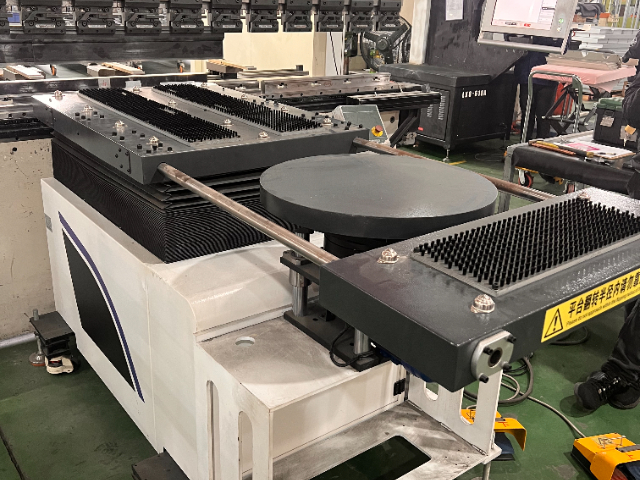

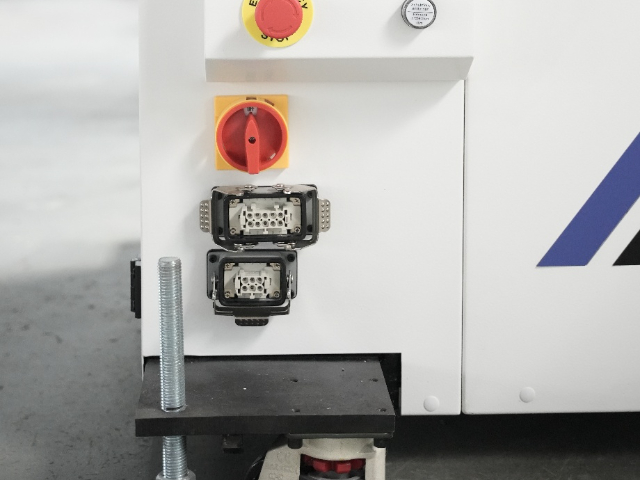

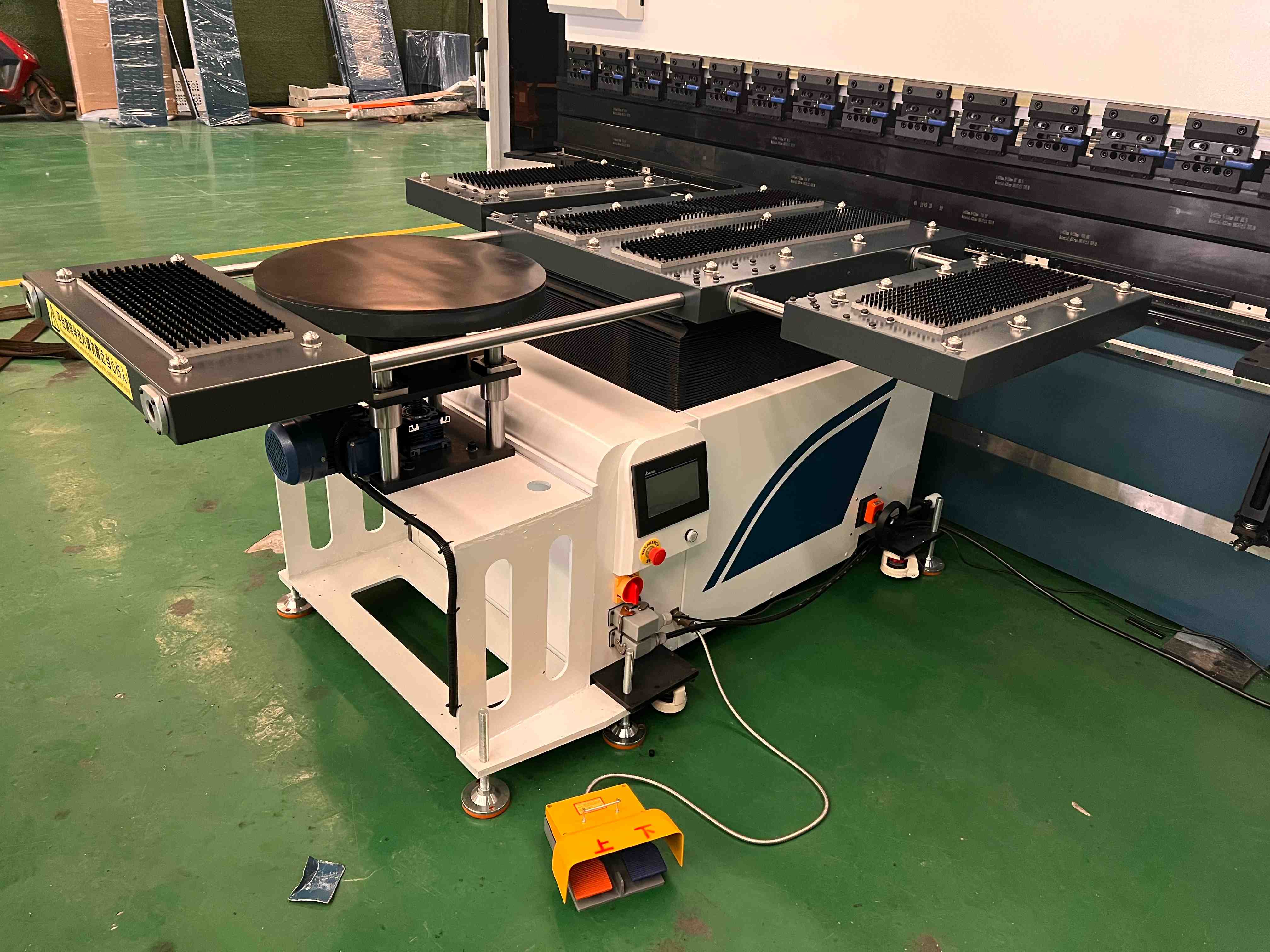

折彎機前托料|板材托舉架|隨動前托料作為專注鈑金加工自動化的高xin技術企業,南京隴博智能科技憑借核xin研發團隊的技術積累,在折彎機隨動前托料領域實現三大關鍵突破,讓設備性能比肩國際先進水平,同時保持國產設備的高性價比優勢。雙伺服驅動系統是隴博隨動前托料的核xin動力保障。采用匯川技術高性能伺服電機,通過帶輪傳動與絲杠結構協同工作,一方面驅動滑座上下運動,確保托料臺面始終與下模保持同一水平面;另一方面驅動翻板繞固定點做圓周運動,實時貼合折彎板材軌跡,實現全行程精zhun跟隨。相較于傳統液壓控制系統,伺服驅動響應速度提升3倍,定位精度達±,刀具損耗降低40%。模塊化設計賦予設備極強的通用性與擴展性。隴博隨動前托料分為...