-

中山鐵芯研磨拋光直銷

中山鐵芯研磨拋光直銷該產品在鐵芯研磨拋光的精度把控上展現出突出優勢,通過多重精密控制技術,確保每一件鐵芯產品都能達到高標準加工要求。產品搭載的高精度位移傳感器,可實時監測研磨拋光過程中鐵芯的位置變化,精度誤差控制在微米級別,一旦發現位置偏移,系統會立即調整夾持裝置與加工部件的相對位置,避免加工偏差。在研磨拋光參數控制上,采用數字化PID調節技術,能根據鐵芯表面的實時反饋動態優化研磨壓力、拋光速度等關鍵參數,確保加工力度均勻穩定,避免局部過磨或加工不足的情況。針對鐵芯的槽口、倒角等細節部位,產品配備對應的微型加工頭,結合高清視覺定位系統,可準確對準加工位置,實現精細化處理。經該產品加工的鐵芯,不僅表面平整度與光...

-

蘇州雙端面鐵芯研磨拋光價格

蘇州雙端面鐵芯研磨拋光價格航空航天設備領域對鐵芯的精度與可靠性要求苛刻,鐵芯研磨拋光技術在此領域展現出專業優勢。航空航天設備中的電機、變壓器等部件,受空間限制與重量要求,對鐵芯的體積、重量及性能有嚴格標準。經過精細研磨拋光的鐵芯,能在保證較小體積與重量的同時,實現更高的磁導率與更低的損耗,提升設備能量轉換效率。此外,光滑的鐵芯表面可減少高溫環境下的氧化與腐蝕,增強鐵芯在極端環境下的適應性,滿足航空航天設備對高可靠性、高性能部件的需求。 磁流體研磨拋光借助磁場操控納米磨料,構建可循環拋光體系,能讓鐵芯加工的單位能耗大幅降低;蘇州雙端面鐵芯研磨拋光價格鐵芯研磨拋光 在傳統機械拋光領域,智能化與材料科學的融合正推動工...

-

無錫超精密鐵芯研磨拋光定制

無錫超精密鐵芯研磨拋光定制鐵芯超精研拋工藝依托定制化研磨方案,成為高要求場景的理想表面精整選擇。該工藝選用金剛石微粉與合成樹脂混合的研磨膏,搭配柔性拋光盤運作,同時嚴格把控加工環境,將溫度穩定在22±2℃,濕度維持在50-60%區間,通過定期更換拋光盤避免微粒殘留影響加工效果。經此工藝處理的鐵芯,可實現Ra0.002-0.01μm的納米級切削效果。在500MHz高頻磁場環境中,這類鐵芯的渦流損耗能降低18%,對于依賴磁場效能的設備而言價值突出。其適配場景涵蓋高鐵牽引電機定子鐵芯、航空航天精密傳感器殼體等對表面完整性要求嚴苛的領域。磨具采用聚氨酯或聚合物基材,表面嵌入納米級金剛石顆粒,保障磨削過程均勻穩定。搭配閉環反饋系...

-

紹興新能源汽車傳感器鐵芯研磨拋光直銷

紹興新能源汽車傳感器鐵芯研磨拋光直銷磁研磨拋光技術作為新興的表面精整方法,正推動鐵芯加工向智能化方向邁進。其通過可控磁場對磁性磨料的定向驅動,形成具有自銳特性的動態研磨體系,突破了傳統工藝對工件裝夾定點的嚴苛要求。該技術的進步性體現在加工過程的可視化監控與實時反饋調節,通過磁感應強度與磨料運動狀態的數字化關聯模型,實現了納米級表面精度的可控加工。在新能源汽車驅動電機等應用場景中,該技術通過去除機械接觸帶來的微觀缺陷,明顯提升了鐵芯材料的疲勞強度與磁導率均勻性,展現出強大的技術延展性。面對不同材質鐵芯,產品能自動適配研磨拋光參數,避免材質損傷并提升加工精度;紹興新能源汽車傳感器鐵芯研磨拋光直銷鐵芯研磨拋光 超精研拋技術預...

-

佛山新能源汽車傳感器鐵芯研磨拋光廠家

佛山新能源汽車傳感器鐵芯研磨拋光廠家超精研拋技術在半導體襯底加工中取得突破性進展,基于原子層刻蝕(ALE)原理的混合拋光工藝將材料去除精度提升至單原子層級。通過交替通入Cl?和H?等離子體,在硅片表面形成自限制性反應層,配合0.1nm級進給系統的機械剝離,實現0.02nm/cycle的穩定去除率。在藍寶石襯底加工領域,開發出含羥基自由基的膠體SiO?拋光液(pH12.5),利用化學機械協同作用將表面粗糙度降低至0.1nm RMS,同時將材料去除率提高至450nm/min。在線監測技術的進步尤為明顯,采用雙波長橢圓偏振儀實時解析表面氧化層厚度,數據采樣頻率達1000Hz,配合機器學習算法實現工藝參數的動態優化。環保型研磨拋光...

-

江蘇機械化學鐵芯研磨拋光

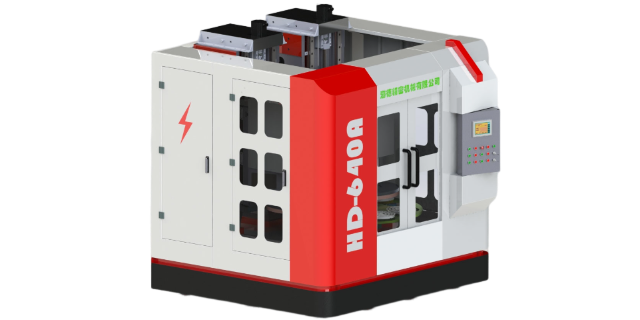

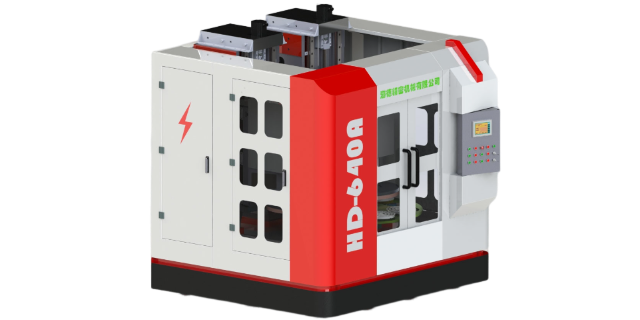

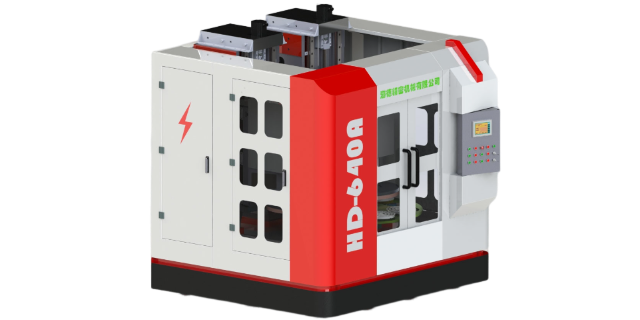

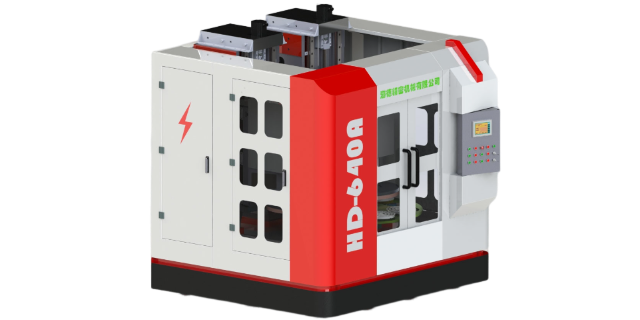

江蘇機械化學鐵芯研磨拋光化學拋光技術正從經驗驅動轉向分子設計層面,新型催化介質通過調控電子云分布實現選擇性腐蝕,仿酶結構的納米反應器在微觀界面定向捕獲金屬離子,形成自限性表面重構過程。這種仿生智能拋光體系不僅顛覆了傳統強酸強堿工藝路線,更通過與shengwu制造技術的嫁接,開創了醫療器械表面功能化處理的新紀元。流體拋光領域已形成多相流協同創新體系,智能流體在外部場調控下呈現可控流變特性,仿地形自適應的柔性磨具突破幾何約束,為航空航天復雜構件內腔拋光提供全新方法論,其技術外溢效應正在向微流控芯片制造等領域擴散。海德精機設備都有什么?江蘇機械化學鐵芯研磨拋光鐵芯研磨拋光 從企業成本控制角度來看,該鐵芯研磨拋光產品...

-

宿遷雙端面鐵芯研磨拋光多少錢

宿遷雙端面鐵芯研磨拋光多少錢機械化學復合研磨拋光技術融合機械磨削與化學作用的協同效應,實現鐵芯高效高精度加工。該技術在機械研磨過程中,通過添加特定化學助劑,使鐵芯表面形成一層易被去除的化學反應層,降低機械研磨的切削阻力,同時提升表面加工質量。針對高碳鋼鐵芯,化學助劑可與鐵芯表面金屬發生反應,生成可溶性化合物,配合金剛石磨料的機械磨削,加工效率較單一機械研磨提升40%以上,且表面粗糙度可控制在Ra0.02μm。自適應化學助劑供給系統可根據鐵芯材質與研磨進度,精確控制助劑用量與濃度,避免化學助劑過量導致的鐵芯表面腐蝕。在醫療器械用精密鐵芯加工中,該技術能實現鐵芯表面的超光滑處理,減少細菌附著,同時保障鐵芯的生物相容性,適配醫...

-

安徽鐵芯研磨拋光非標定制

安徽鐵芯研磨拋光非標定制在材質適配靈活性上,該鐵芯研磨拋光產品展現出極強的兼容能力,能夠輕松應對不同類型鐵芯的加工需求,為企業拓展業務范圍提供有力支撐。無論是常見的冷軋硅鋼片鐵芯、熱軋硅鋼片鐵芯,還是特殊材質的坡莫合金鐵芯、非晶合金鐵芯,產品均可通過智能材質識別系統快速匹配對應的加工方案。針對非晶合金鐵芯硬度低、易脆裂的特性,產品會自動調整研磨壓力與拋光速度,采用柔性研磨磨具減少材質損傷;對于坡莫合金鐵芯對表面光潔度的高要求,則會優化拋光液成分與拋光時長,確保表面無劃痕、無瑕疵。此外,產品還支持根據鐵芯的厚度、尺寸差異靈活調節夾持間距與加工路徑,無需頻繁更換工裝夾具,大幅縮短不同規格鐵芯的切換時間,讓企業在承接多...

-

安徽鐵芯研磨拋光定制

安徽鐵芯研磨拋光定制化學機械拋光技術融合化學作用與機械磨削,為鐵芯提供精細的表面處理方案。針對不同鐵芯材質,該工藝搭配特定拋光液提升加工效果,比如針對第三代半導體相關鐵芯加工,采用pH值10.5的堿性膠體SiO?懸浮液,配合金剛石/聚氨酯復合墊,可實現0.15nmRMS的表面粗糙度,材料去除率穩定在280nm/min。原子層拋光系統采用時間分割供給策略,脈沖式交替注入氧化劑與螯合劑,在銅質鐵芯表面實現0.3nm/cycle的精確去除,將界面過渡層厚度控制在1.2nm以內。仿生催化體系研發的分子識別拋光液,通過配位基團與金屬表面選擇性結合,形成動態腐蝕保護層,避免過度腐蝕,在微電子相關鐵芯加工中,能使銅導線電遷移率...

-

廣州新能源汽車傳感器鐵芯研磨拋光多少錢

廣州新能源汽車傳感器鐵芯研磨拋光多少錢超精研拋技術正突破經典物理框架,量子力學原理的引入開創了表面工程新維度。基于電子隧穿效應的非接觸式拋光系統,利用掃描探針顯微鏡技術實現原子級材料剝離,其主要在于通過量子勢壘調控粒子遷移路徑。這種技術路徑徹底規避了傳統磨粒沖擊帶來的晶格損傷,在氮化鎵功率器件表面處理中,成功將界面態密度降低兩個數量級。更深遠的影響在于,該技術與拓撲絕緣體材料的結合,使拋光過程同步實現表面電子態重構,為下一代量子器件的制造開辟了可能性。海德精機的口碑怎么樣?廣州新能源汽車傳感器鐵芯研磨拋光多少錢鐵芯研磨拋光納米涂層輔助研磨拋光技術通過在鐵芯表面預先制備納米涂層,再結合研磨工藝,實現鐵芯表面質量與性能的雙重提升...

-

合肥新能源汽車傳感器鐵芯研磨拋光定制

合肥新能源汽車傳感器鐵芯研磨拋光定制智能拋光系統依托工業物聯網與人工智能技術,正在重塑鐵芯制造的產業生態。其通過多源異構數據的實時采集與深度解析,構建了涵蓋設備狀態、工藝參數、環境變量的全維度感知網絡。機器學習算法的引入使系統具備工藝參數的自適應優化能力,能夠根據鐵芯材料的微觀結構特征動態調整加工策略。這種技術進化不僅實現了加工精度的數量級提升,更通過云端知識庫的持續演進,形成了具有自主進化能力的智能制造體系,為行業數字化轉型提供了主要驅動力。該鐵芯研磨拋光產品能準確控制加工誤差,讓鐵芯表面精度保持高度一致,滿足前端設備需求;合肥新能源汽車傳感器鐵芯研磨拋光定制鐵芯研磨拋光 化學拋光領域正經歷綠色變化,基于超臨界CO?...

-

東莞鏡面鐵芯研磨拋光直銷

東莞鏡面鐵芯研磨拋光直銷化學機械拋光技術融合化學作用與機械磨削,為鐵芯提供精細的表面處理方案。針對不同鐵芯材質,該工藝搭配特定拋光液提升加工效果,比如針對第三代半導體相關鐵芯加工,采用pH值10.5的堿性膠體SiO?懸浮液,配合金剛石/聚氨酯復合墊,可實現0.15nmRMS的表面粗糙度,材料去除率穩定在280nm/min。原子層拋光系統采用時間分割供給策略,脈沖式交替注入氧化劑與螯合劑,在銅質鐵芯表面實現0.3nm/cycle的精確去除,將界面過渡層厚度控制在1.2nm以內。仿生催化體系研發的分子識別拋光液,通過配位基團與金屬表面選擇性結合,形成動態腐蝕保護層,避免過度腐蝕,在微電子相關鐵芯加工中,能使銅導線電遷移率...

-

蘇州新能源汽車傳感器鐵芯研磨拋光廠家

蘇州新能源汽車傳感器鐵芯研磨拋光廠家該產品在鐵芯研磨拋光的質量追溯環節具備明顯優勢,通過完善的數字化管理系統,為產品質量管控提供了可靠保障。產品搭載的智能數據采集模塊,可實時記錄每一個鐵芯工件的加工全過程數據,包括預處理參數、研磨時間與壓力、拋光階段的各項指標以及清潔防銹的處理情況等。這些數據會自動上傳至云端管理平臺,操作人員可通過電腦或移動設備隨時調取查看,實現對每一個工件加工過程的全程追溯。當出現質量問題時,工作人員能夠快速通過追溯數據排查問題根源,及時調整加工參數,避免同類問題重復出現。同時,這些加工數據還可生成詳細的質量報告,為企業的質量分析、生產優化以及客戶溝通提供有力依據。這種完善的質量追溯體系,讓企業的質量管理...

-

合肥超精密鐵芯研磨拋光

合肥超精密鐵芯研磨拋光超精研拋技術是鐵芯表面精整的完整方案。采用金剛石微粉與合成樹脂混合的研磨膏,在恒溫恒濕環境下配合柔性拋光盤,通過納米級切削實現Ra0.002-0.01μm的超精密加工。該工藝對操作環境要求極高:溫度需對應在22±2℃,濕度50-60%,且需定期更換拋光盤以避免微粒殘留。典型應用包括高鐵牽引電機定子鐵芯、航空航天精密傳感器殼體等對表面完整性要求極高的場景。實驗室數據顯示,經該工藝處理的鐵芯在500MHz高頻磁場中渦流損耗降低18%。磁研磨拋光可通過可視化監控調節加工過程,去除鐵芯表面微觀缺陷,為新能源汽車驅動電機提供可靠配件。合肥超精密鐵芯研磨拋光鐵芯研磨拋光 該產品在鐵芯研磨拋光的質量...

-

廣東鐵芯研磨拋光非標定制

廣東鐵芯研磨拋光非標定制磁研磨拋光技術憑借磁場調控特性,在鐵芯加工中展現出獨特適配能力。該技術利用釹鐵硼磁鐵與碳化硅磨料組合,使磁性磨料在磁場作用下形成自適應磨削刷,通過高頻往復運動完成無死角拋光。這種加工方式可處理0.1-5mm厚度不同的鐵芯片,加工后鐵芯表面粗糙度能控制在Ra0.05μm以下。某工業測試結果顯示,經該技術處理的鐵芯歷經50萬次疲勞試驗后,仍可保持Ra0.08μm的表面精度。相比傳統工藝,其加工過程能減少30%以上的研磨液消耗,符合節約耗材的生產需求。四維磁場操控系統通過拓撲優化算法重構磁力線分布,讓智能磨料集群在多場耦合下保持加工一致性,特別適配新能源汽車驅動電機鐵芯等對輕量化和耐磨性有要求的場景...

-

合肥精密鐵芯研磨拋光定制

合肥精密鐵芯研磨拋光定制磁控濺射輔助研磨拋光技術將磁控濺射鍍膜與機械研磨結合,實現鐵芯表面功能化與拋光的同步完成。該技術先通過磁控濺射在鐵芯表面沉積一層納米級功能涂層,如氮化鈦耐磨涂層或氧化硅絕緣涂層,隨后利用精密研磨設備對涂層表面進行拋光處理,使涂層厚度均勻性提升至95%以上,同時保障表面粗糙度達到Ra0.015μm。針對電機定子鐵芯,氮化鈦涂層可使鐵芯表面耐磨性提升40%,配合后續研磨拋光,能減少電機運行中的摩擦損耗,提升電機使用壽命。磁控濺射過程中的磁場調控系統,可根據鐵芯形狀調整濺射角度,確保涂層在鐵芯復雜表面的均勻覆蓋,避免涂層厚薄不均導致的性能差異。在新能源設備用鐵芯加工中,氧化硅絕緣涂層配合研磨拋光,能...

-

西安單面鐵芯研磨拋光定制

西安單面鐵芯研磨拋光定制流體拋光技術的進化已超越單純流體力學的范疇,跨入智能材料與場控技術融合的新紀元。電流變流體與磁流變流體的協同應用,創造出具有雙場響應的復合拋光介質,其流變特性可通過電磁場強度實現毫秒級切換。這種自適應特性在醫療器械內腔拋光中展現出獨特優勢,柔性磨料束在交變場作用下既能保持剛性透力又可瞬間復原流動性,成功解決傳統工藝無法平衡的深孔拋光均勻性問題。更值得關注的是,微膠囊化磨料的開發使流體拋光具備程序化釋放功能,時間維度上的可控性為多階段復合拋光提供了全新方法論。拋光時產品多階段工藝遞進,自適應調節力度,打造高質量鐵芯表面;西安單面鐵芯研磨拋光定制鐵芯研磨拋光化學拋光以其獨特的溶液溶解特性成為...

-

安慶平面鐵芯研磨拋光直銷

安慶平面鐵芯研磨拋光直銷超精研拋技術預示著鐵芯表面完整性的追求,其通過量子尺度材料去除機制的研究,將加工精度推進至亞納米量級。該工藝的技術壁壘在于超穩定加工環境的構建,涉及恒溫振動隔離平臺、分子級潔凈度操控等頂點工程技術的系統集成。其工藝哲學強調對材料表面原子排列的人為重構,通過能量束輔助加工等創新手段,使鐵芯表層形成致密的晶體取向結構。這種技術突破不僅提升了工件的機械性能,更通過表面電子態的人為調控,賦予了鐵芯材料全新的電磁特性,為下一代高頻電磁器件的開發提供了基礎。氣流研磨拋光采用高速氣流帶動磨料沖擊,適合批量處理小型鐵芯,且加工過程噪音控制在合理范圍。安慶平面鐵芯研磨拋光直銷鐵芯研磨拋光 從整體工作流程...

-

江蘇精密鐵芯研磨拋光參數

江蘇精密鐵芯研磨拋光參數針對不同行業客戶的個性化加工需求,該產品提供了靈活的定制化服務,能夠準確匹配客戶的實際生產場景,為客戶創造更大價值。在設備配置方面,可根據客戶所需加工的鐵芯尺寸范圍、精度要求以及產能需求,定制專屬的研磨拋光模塊、夾持裝置和輸送系統等。例如,對于生產大型變壓器鐵芯的客戶,可定制加長型研磨拋光工作臺和強度高的夾持裝置,滿足大型鐵芯的加工需求;對于對精度要求極高的航空航天領域客戶,則可配備更高精度的檢測與控制系統,確保鐵芯加工誤差控制在極小范圍。此外,在售后服務方面,還可根據客戶需求提供定制化的技術培訓、設備維護計劃以及快速響應的維修服務。這種多方面的定制化服務,不僅讓設備更好地適配客戶的生產流...

-

江蘇平面鐵芯研磨拋光

江蘇平面鐵芯研磨拋光化學機械拋光技術融合化學作用與機械磨削,為鐵芯提供精細的表面處理方案。針對不同鐵芯材質,該工藝搭配特定拋光液提升加工效果,比如針對第三代半導體相關鐵芯加工,采用pH值10.5的堿性膠體SiO?懸浮液,配合金剛石/聚氨酯復合墊,可實現0.15nmRMS的表面粗糙度,材料去除率穩定在280nm/min。原子層拋光系統采用時間分割供給策略,脈沖式交替注入氧化劑與螯合劑,在銅質鐵芯表面實現0.3nm/cycle的精確去除,將界面過渡層厚度控制在1.2nm以內。仿生催化體系研發的分子識別拋光液,通過配位基團與金屬表面選擇性結合,形成動態腐蝕保護層,避免過度腐蝕,在微電子相關鐵芯加工中,能使銅導線電遷移率...

-

深圳鏡面鐵芯研磨拋光多少錢

深圳鏡面鐵芯研磨拋光多少錢流體拋光技術憑借其非接觸式加工特性,在精密鐵芯制造領域展現出獨特的技術優勢。通過精密調控磨料介質流體的動力學參數,形成具有自適應特性的柔性研磨場,可對深孔、窄縫等傳統工具難以觸及的區域進行精細化處理。該技術的工藝創新點在于將流體力學原理與材料去除機制深度耦合,通過多相流場模擬優化技術,實現了磨粒運動軌跡與工件表面形貌的精細匹配。在電機鐵芯制造中,該技術能夠解決因機械應力集中導致的磁疇結構畸變問題,為提升電磁器件能效比提供了關鍵工藝支撐。哪些研磨機品牌在市場上比較受歡迎?深圳鏡面鐵芯研磨拋光多少錢鐵芯研磨拋光 復合拋光技術通過多工藝協同效應的深度挖掘,構建了鐵芯效率精密加工的新范式。其...

-

宿遷鏡面鐵芯研磨拋光廠家

宿遷鏡面鐵芯研磨拋光廠家化學拋光領域迎來綠色技術革新,超臨界CO?(35MPa,50℃)體系對鋁合金氧化膜的溶解效率較傳統酸洗提升6倍,溶劑回收率達99.8%。電化學振蕩拋光(EOP)通過±1V方波脈沖(頻率10Hz)調控鈦合金表面電流密度分布,使凸起部位溶解速率達凹陷區20倍,8分鐘內將Ra2.5μm表面改善至Ra0.15μm。半導體銅互連處理中,含硫脲衍shengwu的自修復型拋光液通過巰基定向吸附形成動態保護膜,將表面缺陷密度降至5個/cm2,銅離子溶出量減少80%,同時離子液體體系(如1-乙基-3-甲基咪唑四氟硼酸鹽)通過分子間氫鍵作用優先溶解表面微凸體,實現各向異性整平。研磨機供應商廠家推薦。宿遷鏡面...

-

上海鏡面鐵芯研磨拋光直銷

上海鏡面鐵芯研磨拋光直銷化學拋光依賴化學介質對材料表面凸起區域的優先溶解,適用于復雜形狀工件批量處理479。其主要是拋光液配方,例如:酸性體系:硝酸-氫氟酸混合液用于不銹鋼拋光,通過氧化反應生成鈍化膜;堿性體系:氫氧化鈉溶液對鋁材拋光,溶解氧化鋁并生成絡合物47。關鍵參數包括溶液濃度、溫度(通常40-80℃)和攪拌速率,需避免過度腐蝕導致橘皮效應79。例如,鈦合金化學拋光采用氫氟酸-硝酸-甘油體系,可在5分鐘內獲得鏡面效果,但需嚴格操控氟離子濃度以防晶界腐蝕9。局限性在于表面粗糙度通常只達微米級,且廢液處理成本高。發展趨勢包括無鉻拋光液開發,以及超聲輔助化學拋光提升均勻性超聲波輔助研磨拋光利用高頻振動細化磨料作...

-

江蘇超精密鐵芯研磨拋光價格

江蘇超精密鐵芯研磨拋光價格化學機械拋光(CMP)技術持續突破物理極限,量子點催化拋光(QCP)新機制引發行業關注。在硅晶圓加工中,采用CdSe/ZnS核殼結構量子點作為光催化劑,在405nm激光激發下產生高活性電子-空穴對,明顯加速表面氧化反應速率。配合0.05μm粒徑的膠體SiO?磨料,將氧化硅層的去除率提升至350nm/min,同時將表面金屬污染操控在1×101? atoms/cm2以下。針對第三代半導體材料,開發出等離子體輔助CMP系統,在拋光過程中施加13.56MHz射頻功率生成氮等離子體,使氮化鋁襯底的表面氧含量從15%降至3%以下,表面粗糙度達0.2nm RMS,器件界面態密度降低兩個數量級。在線清洗...

-

湖州鏡面鐵芯研磨拋光直銷

湖州鏡面鐵芯研磨拋光直銷彈性磨料研磨拋光技術采用具有高彈性的高分子基體磨料,為鐵芯加工提供防損傷解決方案。該技術所用彈性磨料以聚氨酯為基體,均勻嵌入碳化硅或氧化鋁磨粒,磨料在研磨過程中可根據鐵芯表面輪廓自適應變形,避免剛性接觸導致的表面劃傷或崩邊。針對厚度為0.1mm的超薄鐵芯片,彈性磨料能通過調整自身彈性模量,控制研磨壓力在5-10N之間,加工后鐵芯片無明顯變形,表面粗糙度穩定在Ra0.03μm。在微型繼電器鐵芯加工中,彈性磨料可精確貼合鐵芯的微小凹槽與邊角,實現復雜結構的完整研磨,同時減少研磨過程中產生的表面應力,降低鐵芯后續使用中的斷裂風險。搭配自動磨料更換系統,可根據鐵芯加工階段靈活切換不同粒度的彈性磨料,從...

-

安慶鐵芯研磨拋光

安慶鐵芯研磨拋光磁研磨拋光進入智能化的時代,四維磁場操控系統通過32組電磁線圈陣列生成0.05-1.2T的梯度磁場,配合六自由度機械臂實現渦輪葉片0.1μm級的表面精度。shengwu能夠降解Fe3O4@PLGA磁性磨料(200nm主要,聚乳酸外殼)用于骨科植入物拋光,在0.3T旋轉磁場下實現Ra0.05μm表面,降解產物Fe2?離子促進骨細胞生長。形狀記憶NiTi磨料在60℃時體積膨脹12%,形成三維研磨軌跡,316L不銹鋼血管支架內壁拋光效率提升5倍,殘留應力降至50MPa以下。海德精機聯系方式是什么?安慶鐵芯研磨拋光鐵芯研磨拋光 磁研磨拋光技術進入四維調控時代,動態磁場生成系統通過拓撲優化算法...

-

浙江雙端面鐵芯研磨拋光參數

浙江雙端面鐵芯研磨拋光參數超精研拋技術預示著鐵芯表面完整性的追求,其通過量子尺度材料去除機制的研究,將加工精度推進至亞納米量級。該工藝的技術壁壘在于超穩定加工環境的構建,涉及恒溫振動隔離平臺、分子級潔凈度操控等頂點工程技術的系統集成。其工藝哲學強調對材料表面原子排列的人為重構,通過能量束輔助加工等創新手段,使鐵芯表層形成致密的晶體取向結構。這種技術突破不僅提升了工件的機械性能,更通過表面電子態的人為調控,賦予了鐵芯材料全新的電磁特性,為下一代高頻電磁器件的開發提供了基礎。深圳市海德精密機械有限公司拋光機。浙江雙端面鐵芯研磨拋光參數鐵芯研磨拋光 流體拋光技術憑借其非接觸式加工特性,在精密鐵芯制造領域展現出獨特的...

-

東莞新能源汽車傳感器鐵芯研磨拋光直銷

東莞新能源汽車傳感器鐵芯研磨拋光直銷流體拋光技術在多物理場耦合方向取得突破,磁流變-空化協同系統將含20vol%羰基鐵粉的磁流變液與15W/cm2超聲波結合,使硬質合金模具表面粗糙度從Ra0.8μm改善至Ra0.03μm,材料去除率穩定在12μm/min。微射流聚焦裝置采用50μm孔徑噴嘴將含5%納米金剛石的懸浮液加速至500m/s,束流直徑壓縮至10μm,在碳化硅陶瓷表面加工出深寬比10:1的微溝槽,邊緣崩缺小于0.5μm。剪切增稠流體(STF)技術中,聚乙二醇分散的30nm SiO?顆粒在剪切速率5000s?1時粘度驟增10?倍,形成自適應曲面拋光的"固態磨具",石英玻璃表面粗糙度達Ra0.8nm,為光學元件批量生產開...

-

西安單面鐵芯研磨拋光參數

西安單面鐵芯研磨拋光參數在能源消耗與環保性能方面,該產品通過多項技術創新,實現了高效加工與綠色生產的雙重目標,符合當下制造業可持續發展的需求。產品采用的節能型伺服電機,相較于傳統電機能耗降低明顯,在長時間運行過程中可大幅減少電力消耗。同時,產品的研磨拋光系統采用閉環控制設計,能夠根據加工需求準確調節能源輸出,避免能源浪費。在環保方面,除了使用環保型清潔劑和防銹劑外,產品還配備了對應的粉塵收集與廢液處理裝置。研磨過程中產生的金屬粉塵會被實時收集,經處理后可回收利用;拋光環節產生的廢液則通過專業處理工藝凈化達標后再排放,有效減少對環境的污染。通過降低能耗和減少污染物排放,該產品不僅幫助企業降低了能源成本,還樹立了良好...

-

湖州新能源汽車傳感器鐵芯研磨拋光廠家

湖州新能源汽車傳感器鐵芯研磨拋光廠家磁流變研磨拋光技術借助磁流變液的可控流變特性,為鐵芯提供柔性化加工方案。該技術所用的磁流變液由磁性顆粒、基液與添加劑組成,在外部磁場作用下,磁性顆粒會迅速形成鏈狀結構,呈現出類固體的剪切屈服強度,從而具備研磨能力。針對薄型鐵芯加工,通過調節磁場強度控制磁流變液的硬度,可避免傳統剛性研磨導致的鐵芯變形,加工后鐵芯平面度誤差控制在3μm以內。在復雜曲面鐵芯加工中,磁流變液能緊密貼合鐵芯表面輪廓,實現無死角研磨,表面粗糙度可穩定達到Ra0.025μm。實時磁場調控系統可根據鐵芯表面的加工反饋,動態調整磁場分布,確保不同區域研磨力度均勻,適配通信設備中高精度鐵芯的加工需求,同時減少研磨過程中對鐵芯表面...