上海鏡面鐵芯研磨拋光直銷

化學拋光依賴化學介質對材料表面凸起區域的優先溶解,適用于復雜形狀工件批量處理479。其主要是拋光液配方,例如:酸性體系:硝酸-氫氟酸混合液用于不銹鋼拋光,通過氧化反應生成鈍化膜;堿性體系:氫氧化鈉溶液對鋁材拋光,溶解氧化鋁并生成絡合物47。關鍵參數包括溶液濃度、溫度(通常40-80℃)和攪拌速率,需避免過度腐蝕導致橘皮效應79。例如,鈦合金化學拋光采用氫氟酸-硝酸-甘油體系,可在5分鐘內獲得鏡面效果,但需嚴格操控氟離子濃度以防晶界腐蝕9。局限性在于表面粗糙度通常只達微米級,且廢液處理成本高。發展趨勢包括無鉻拋光液開發,以及超聲輔助化學拋光提升均勻性超聲波輔助研磨拋光利用高頻振動細化磨料作用,可均勻去除鐵芯表面氧化層,保障后續裝配的貼合度。上海鏡面鐵芯研磨拋光直銷

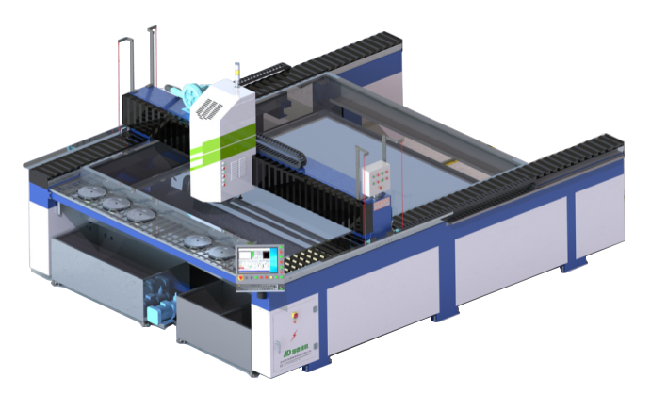

鐵芯研磨拋光

磁研磨拋光技術憑借磁場調控特性,在鐵芯加工中展現出獨特適配能力。該技術利用釹鐵硼磁鐵與碳化硅磨料組合,使磁性磨料在磁場作用下形成自適應磨削刷,通過高頻往復運動完成無死角拋光。這種加工方式可處理0.1-5mm厚度不同的鐵芯片,加工后鐵芯表面粗糙度能控制在Ra0.05μm以下。某工業測試結果顯示,經該技術處理的鐵芯歷經50萬次疲勞試驗后,仍可保持Ra0.08μm的表面精度。相比傳統工藝,其加工過程能減少30%以上的研磨液消耗,符合節約耗材的生產需求。四維磁場操控系統通過拓撲優化算法重構磁力線分布,讓智能磨料集群在多場耦合下保持加工一致性,特別適配新能源汽車驅動電機鐵芯等對輕量化和耐磨性有要求的場景。搭配六軸聯動拋光機床與激光干涉儀的組合,可實時監測表面粗糙度,精確調節壓力,應對復雜曲面鐵芯的加工需求。上海鏡面鐵芯研磨拋光直銷產品可記錄每件鐵芯加工數據,方便質量追溯,助力企業快速排查并解決潛在問題;

流體拋光技術在多物理場耦合方向取得突破,磁流變-空化協同系統將羰基鐵粉(20vol%)磁流變液與15W/cm2超聲波結合,硬質合金模具表面粗糙度從Ra0.8μm改善至Ra0.03μm,材料去除率12μm/min。微射流聚焦裝置采用50μm孔徑噴嘴,將含5%納米金剛石的懸浮液加速至500m/s,束流直徑10μm,在碳化硅陶瓷表面加工出深寬比10:1的微溝槽,邊緣崩缺小于0.5μm。剪切增稠流體(STF)技術中,聚乙二醇分散的30nm SiO?顆粒在剪切速率5000s?1時粘度驟增10?倍,形成自適應曲面拋光的"固態磨具",石英玻璃表面粗糙度達Ra0.8nm。

在鐵芯拋光環節,該產品憑借先進的拋光技術,賦予鐵芯精良的表面質感與性能保障。其創新采用的多階段拋光工藝,從粗拋到精拋逐步遞進,搭配對應的拋光液,能在去除研磨痕跡的同時,在鐵芯表面形成一層均勻的保護膜,增強鐵芯的抗腐蝕能力。拋光過程中,產品通過自適應壓力調節技術,根據鐵芯表面實時狀況調整拋光力度,避免因壓力過大導致鐵芯表面損傷,或壓力過小影響拋光效果。對于要求較高的鏡面拋光需求,該產品同樣能夠滿足,通過優化拋光參數和選用品質高拋光材料,使鐵芯表面呈現出清晰的鏡面效果,減少表面渦流損耗。經拋光處理后的鐵芯,不僅外觀更為美觀,還能有效提升設備的整體性能和使用壽命,滿足不同行業的嚴苛要求。 智能化機械拋光能動態調整砂紙目數組合,減少人工干預,助力微型電機鐵芯加工精度保持穩定狀態。

化學拋光領域迎來技術性突破,離子液體體系展現出良好的選擇性腐蝕能力。例如1-乙基-3-甲基咪唑四氟硼酸鹽在鈦合金處理中,通過分子間氫鍵作用優先溶解表面微凸體,配合超聲空化效應實現各向異性整平。半導體銅互連結構采用硫脲衍shengwu自組裝膜技術,在晶格缺陷處形成動態保護層,將表面金屬污染降低三個數量級。更引人注目的是超臨界CO?流體技術的應用,其在壓力條件下對鋁合金氧化膜的溶解效率較傳統酸洗提升六倍,實現溶劑零排放的閉環循環。針對鐵芯薄壁、異形結構,產品能準確把控研磨拋光力度,避免損傷且保證加工質量;東莞機械化學鐵芯研磨拋光廠家

研磨機廠家的產品種類和規格咨詢.上海鏡面鐵芯研磨拋光直銷

軌道交通牽引系統領域,鐵芯研磨拋光技術為牽引變流器、牽引電機提供可靠保障。軌道交通設備長期處于高負荷、高振動的運行環境,對鐵芯的穩定性與耐久性要求極高。通過研磨拋光處理,可去除鐵芯表面的微小缺陷與毛刺,提升鐵芯的機械強度與表面平整度,減少因振動導致的鐵芯磨損。同時,優化后的鐵芯磁性能可降低牽引系統的能耗,提升能量利用效率,確保軌道交通設備在長時間運行中保持穩定性能,為列車的安全、高效運行提供支持。 上海鏡面鐵芯研磨拋光直銷

- 安徽光學玻璃研磨機參數 2025-12-12

- 廣州金屬平面拋光機直銷 2025-12-12

- 陜西鏡面平面拋光機參數 2025-12-12

- 安慶雙端面鐵芯研磨拋光多少錢 2025-12-12

- 廈門平面拋光機多少錢 2025-12-12

- 西安藍寶石研磨機價格 2025-12-12

- 蘭州機械化學側面拋光機參數 2025-12-12

- 福州平面側面拋光機定制 2025-12-12

- 廣州雙端面側面拋光機廠家 2025-12-12

- 廣州超精密側面拋光機非標定制 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 廣東透明PC板材生產線安裝調試 2025-12-12

- 環境室光模擬器價格 2025-12-12

- 多功能藥物3D打印機電話 2025-12-12

- 崇明區整套壓鑄自動化設備聯系方式 2025-12-12