江蘇機械化學鐵芯研磨拋光

化學拋光技術正從經驗驅動轉向分子設計層面,新型催化介質通過調控電子云分布實現選擇性腐蝕,仿酶結構的納米反應器在微觀界面定向捕獲金屬離子,形成自限性表面重構過程。這種仿生智能拋光體系不僅顛覆了傳統強酸強堿工藝路線,更通過與shengwu制造技術的嫁接,開創了醫療器械表面功能化處理的新紀元。流體拋光領域已形成多相流協同創新體系,智能流體在外部場調控下呈現可控流變特性,仿地形自適應的柔性磨具突破幾何約束,為航空航天復雜構件內腔拋光提供全新方法論,其技術外溢效應正在向微流控芯片制造等領域擴散。海德精機設備都有什么?江蘇機械化學鐵芯研磨拋光

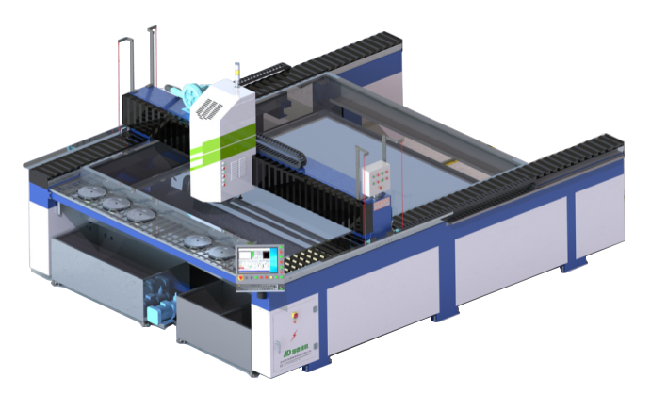

鐵芯研磨拋光

從企業成本控制角度來看,該鐵芯研磨拋光產品通過多重設計有效降低企業綜合運營成本,為企業提升盈利空間提供支持。在耗材成本方面,產品采用的研磨磨具與拋光材料具有高耐用性,相較于普通耗材使用壽命明顯延長,同時設備的耗材損耗監測功能可實時提醒耗材剩余用量,避免耗材過度浪費或突然短缺影響生產。在人工成本方面,產品的全自動化操作流程大幅減少對人工的依賴,一名操作人員可同時監管多臺設備,降低企業人工招聘與管理成本。在維護成本方面,產品的易損部件采用模塊化設計,更換過程簡單便捷,無需專業技術人員即可完成基礎維護,減少維護費用與停機時間。此外,產品的節能設計不僅降低電力消耗,還減少了因高能耗帶來的額外成本支出。綜合來看,該產品從耗材、人工、維護、能耗等多方面幫助企業壓縮成本,提升資金使用效率。 江蘇機械化學鐵芯研磨拋光拋光時產品多階段工藝遞進,自適應調節力度,打造高質量鐵芯表面;

智能電網設備領域,鐵芯研磨拋光技術為智能變壓器、智能電抗器等設備的升級提供支撐。智能電網對設備的能效、智能化水平與穩定性有更高要求,鐵芯作為主要部件,其性能直接影響設備的整體表現。通過研磨拋光處理的鐵芯,能有效降低損耗,提升設備能效,滿足智能電網對節能設備的需求。同時,平整的鐵芯表面可減少設備運行時的振動與噪音,降低設備故障風險,便于智能監測系統對設備運行狀態的準確把控,助力智能電網實現更高效、可靠的電力傳輸與分配。

磁流體拋光技術順應綠色制造發展趨勢,開創了環境友好型表面處理的新模式。其通過磁場對納米磨料的精確操控,形成了可循環利用的智能拋光體系,從根本上改變了傳統研磨工藝的資源消耗模式。該技術的技術性在于將磨料利用率提升至理論極限值,同時通過閉環流體系統的設計,實現了拋光副產物的全組分回收。在碳中和戰略驅動下,該技術通過工藝過程的全生命周期優化,使鐵芯加工的單位能耗降低80%以上,為制造業可持續發展樹立了榜樣。深圳市海德精密機械有限公司代加工。

流體拋光技術的進化已超越單純流體力學的范疇,跨入智能材料與場控技術融合的新紀元。電流變流體與磁流變流體的協同應用,創造出具有雙場響應的復合拋光介質,其流變特性可通過電磁場強度實現毫秒級切換。這種自適應特性在醫療器械內腔拋光中展現出獨特優勢,柔性磨料束在交變場作用下既能保持剛性透力又可瞬間復原流動性,成功解決傳統工藝無法平衡的深孔拋光均勻性問題。更值得關注的是,微膠囊化磨料的開發使流體拋光具備程序化釋放功能,時間維度上的可控性為多階段復合拋光提供了全新方法論。產品通過減少耗材損耗與人工投入,明顯降低企業加工成本,還能提升整體生產效益;江蘇機械化學鐵芯研磨拋光

海德精機研磨高性能機器。江蘇機械化學鐵芯研磨拋光

在當今制造業領域,拋光技術的創新已突破傳統工藝邊界,形成多學科交叉融合的生態系統。傳統機械拋光正經歷智能化重生,自適應操控系統通過仿生學原理模擬工匠手感,結合數字孿生技術構建虛擬拋光場景,實現從粗拋到鏡面處理的全流程自主決策。這種技術革新不僅重構了表面處理的價值鏈,更通過云平臺實現工藝參數的全球同步優化,為離散型制造企業提供柔性化解決方案。超精研拋技術已演變為量子時代的戰略支點,其主要在于建立原子級材料去除模型,通過跨尺度模仿揭示表面能分布與磨粒運動的耦合機制,這種基礎理論的突破正在重塑光學器件與半導體產業格局,使超光滑表面從實驗室走向規模化生產。江蘇機械化學鐵芯研磨拋光

- 安徽光學玻璃研磨機參數 2025-12-12

- 廣州金屬平面拋光機直銷 2025-12-12

- 江蘇平面側面拋光機價格 2025-12-12

- 江蘇精密鐵芯研磨拋光價格 2025-12-12

- 陜西鏡面平面拋光機參數 2025-12-12

- 廈門機械化學側面拋光機多少錢 2025-12-12

- 陜西平面研磨機直銷 2025-12-12

- 中山單面鐵芯研磨拋光參數 2025-12-12

- 安慶雙端面鐵芯研磨拋光多少錢 2025-12-12

- 廈門平面拋光機多少錢 2025-12-12

- 杭州電機氣密性測試臺銷售商 2025-12-12

- 江西哪里有智能家居 2025-12-12

- 高淳區哪里有發酵提取設備 2025-12-12

- 青浦區直銷餅干夾心機直銷價 2025-12-12

- 閔行區溶解氧24小時服務 2025-12-12

- 山東激光自動焊錫機 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 廣西工業用打膠機廠家直銷 2025-12-12