上海電動HUCK鉚釘2620

HUCK鉚釘(虎克螺栓)作為一種強度、高可靠性的機械連接件,其重要作用體現在提供穩固連接、適應惡劣環境、提升安裝效率三個方面,具體分析如下:提供穩固連接,解決松動難題機械鎖緊原理:HUCK鉚釘通過拉伸釘桿擠壓釘套,使釘套與釘桿形成過盈配合,實現可靠的緊密連接。這種機械鎖緊方式避免了焊接或螺紋連接可能出現的松動問題,從根本上解決了普通緊固件在振動情況下松動的問題。高夾緊力和抗剪力:HUCK鉚釘具有極高的拉伸和剪切強度,能夠承受極大的載荷和沖擊。例如,在汽車制造中,HUCK鉚釘被用于連接車身、底盤、發動機等部件,提高了汽車的強度和穩定性。HUCK鉚釘耐磨損性能佳,需減少更換頻率。上海電動HUCK鉚釘2620

低碳制造:采用冷鐓成型工藝,較傳統機加工減少材料浪費30%,能耗降低20%,助力軌道交通行業碳減排目標。結語Huck鉚釘在軌道交通領域的應用已從單一的結構連接拓展至性能優化、智能監測、全生命周期管理等高附加值場景。其重要優勢在于通過材料創新(如鈦合金、銅合金)、設計優化(鎖緊結構、盲鉚技術)和智能集成(傳感器嵌入),解決軌道交通行業對安全性、耐久性、效率性的需求。隨著“智慧軌道”和“綠色交通”理念的推進,Huck鉚釘正向自感知、自修復、可降解方向演進,持續重塑軌道交通連接技術的標準與邊界。蘇州美國cherryHUCK鉚釘HPT35RHHUCK鉚釘連接技術,讓農業機械在田間地頭更耐用。

Huck鉚釘在軌道交通領域的應用已從單一的結構連接拓展至性能優化、智能監測、全生命周期管理等高附加值場景。其重要優勢在于通過材料創新(如鈦合金、銅合金)、設計優化(鎖緊結構、盲鉚技術)和智能集成(傳感器嵌入),解決軌道交通行業對安全性、耐久性、效率性的需求。隨著“智慧軌道”和“綠色交通”理念的推進,Huck鉚釘正向自感知、自修復、可降解方向演進,持續重塑軌道交通連接技術的標準與邊界。Huck鉚釘可集成應變傳感器或光纖光柵(FBG),實時監測轉向架、車鉤等關鍵部件的應力狀態。例如,德國ICE3列車試點項目中,嵌入FBG的Huck鉚釘實現了對車軸疲勞裂紋的提前6個月預警。

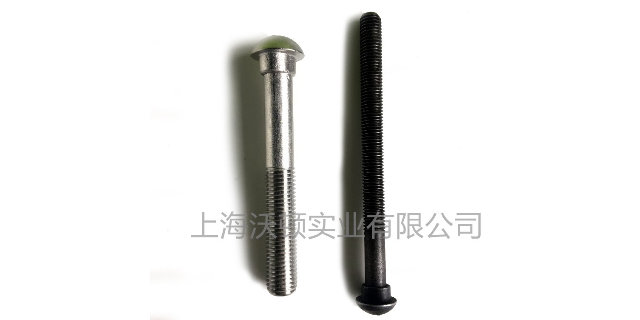

這對于需要快速修復或安裝的場合(如地震后橋梁、隧道的修復)尤為重要。自動化安裝:HUCK鉚釘可以與自動化設備和機器人系統配合使用,實現全自動化的鉚接過程。這進一步提高了生產效率,降低了人工成本。滿足特殊需求,提供定制化解決方案盲面鉚接:HUCK鉚釘中的環槽鉚釘(又稱哈克釘)是一種盲面鉚接新型緊固件,適用于單面接觸材料的應用情況。這對于需要從一側進行鉚接的場合(如建筑幕墻安裝)具有重要意義。多種類型選擇:HUCK鉚釘包括雙面盲拉鉚釘、單面盲拉鉚釘等多種類型,可根據具體應用場景選擇合適的型號。例如,在鋁合金客車車身上,可根據放釘方式選擇雙面盲拉鉚釘或單面盲拉鉚釘。定制化服務:部分HUCK鉚釘供應商(如上海沃頓實業有限公司)提供定制化服務,可根據客戶需求設計制造特殊規格的HUCK鉚釘。這滿足了不同行業對連接件的特殊需求。HUCK鉚釘,適應性強,多種材料可用。

在地震后橋梁修復中,工人可在單側完成鉚接,工期縮短60%。安裝速度機器人自動化安裝節拍可達12秒/個,良品率99.9%。在汽車生產線中,HUCK鉚釘的安裝效率是焊接的3倍,且無需后續矯正工序。無需預處理安裝時無需鉆孔或補洞,減少材料浪費。例如,在鋁合金客車車身制造中,HUCK鉚釘可直接連接型材,避免焊接變形。四、技術優勢:創新設計與可逆性環槽斷裂技術釘桿在拉伸過程中,斷頸槽部位先斷裂,其他部位保持彈性,確保連接強度。此技術使HUCK鉚釘的抗拉強度達到1200MPa,遠超普通螺栓。可拆卸設計通過工具可實現無損拆卸,便于設備維修。HUCK鉚釘適用于大規模自動化生產!江蘇環槽鉚釘HUCK鉚釘2620

HUCK鉚釘鉚接效率高,提升整體生產效率。上海電動HUCK鉚釘2620

輕量化潛力鋁合金HUCK鉚釘重量只為鋼制螺栓的1/3,在新能源汽車中可減輕車身重量,提升續航里程。五、應用場景驗證航空航天:某型客機機身使用1232顆HUCK鉚釘,實現減重54%的同時提升結構強度。風力發電:塔筒連接采用HUCK鉚釘,故障率降低80%,全生命周期成本減少30%。建筑加固:地震后橋梁修復中,HUCK鉚釘的安裝效率比焊接提高4倍,縮短工期。新能源:太陽能支架采用HUCK鉚釘,抗風能力提升至12級,維護周期延長至5年。總結HUCK鉚釘通過機械鎖緊原理、度材質、快速安裝技術和環境適應性設計,解決了傳統連接方式在振動、腐蝕、效率等方面的痛點。上海電動HUCK鉚釘2620

- 蚌埠液壓HUCK鉚釘BTT25-DT 2025-12-15

- 湖州HUCK鉚釘2624HS 2025-12-15

- 淮安美國原裝進口HUCK鉚釘2630 2025-12-15

- 蘇州美國HUCKHUCK鉚釘槍SF20 2025-12-15

- 上海電動HUCK鉚釘2620 2025-12-15

- 溫州可追溯HUCK鉚釘2620 2025-12-15

- 蘇州美國HUCKHUCK鉚釘槍254 2025-12-14

- 四川氣動HUCK鉚釘槍BTT25-DT 2025-12-14

- 淮安美國cherryHUCK鉚釘槍2600 2025-12-14

- 蕪湖單面鉚釘HUCK鉚釘槍2600 2025-12-14

- 直流工業門機結構 2025-12-15

- 玄武區本地多層真空壓機 2025-12-15

- 蘇州購買母版拼版機咨詢問價 2025-12-15

- 常州鎢鋼金屬注射成型 2025-12-15

- 浙江伺服電機壓盤泵批發 2025-12-15

- 江西變風量閥哪里有 2025-12-15

- 建鄴區智能客服是什么 2025-12-15

- 甘肅鍋爐封頭價格 2025-12-15

- 安徽自動化變頻器怎么用 2025-12-15

- 杭州精密汽車鋼管生產廠家 2025-12-15