帶AI算法新材料直徑自動化檢測設備怎么選

設備的易用性參數與售后的培訓體系相結合,降低用戶的操作門檻。設備的操作界面采用圖標化設計,關鍵功能(啟動檢測、查看報告、參數設置)可通過 3 步操作完成,這一參數使新員工培訓周期從 1 周縮短至 3 天。售后提供的培訓分為三個層級:基礎操作(設備啟停、樣本加載)、進階應用(報告定制、數據導出)、高級維護(故障診斷、參數校準),并配套紙質手冊、視頻教程和在線考核系統。針對操作人員流動性大的問題,售后提供 1 年內**復訓服務,確保新上崗人員能快速掌握設備使用。某企業反饋,通過售后培訓,操作人員對設備的熟練程度提升,誤操作率從 5% 降至 0.5%,設備的日均有效運行時間增加 2 小時,間接提升了檢測效率。適配高溫環境下的纖維檢測;帶AI算法新材料直徑自動化檢測設備怎么選

售后的備件供應體系與設備的模塊化設計參數相輔相成,大幅縮短維修周期。設備采用模塊化結構設計,**模塊(光學檢測單元、運動控制模塊、數據處理單元)均可**更換,這一參數使維修更換時間從傳統設備的 8 小時縮短至 2 小時。售后在全國設立 3 大備件倉庫,儲備 200 + 種常用備件,其中光學鏡頭、驅動電機等關鍵備件的庫存周轉率保持在 95% 以上,確保用戶申請后 48 小時內到貨。例如,某用戶的設備光學傳感器突發故障,售后從就近倉庫調貨,次日完成更換并校準,設備恢復正常檢測,期間*影響 1 個班次的生產。對于冷門備件,售后承諾 72 小時內從原廠調貨,并提供備用模塊應急,避免因備件短缺導致的長期停機,保障用戶生產計劃不受影響。帶AI算法新材料直徑自動化檢測設備怎么選能快速追溯歷史檢測數據嗎?

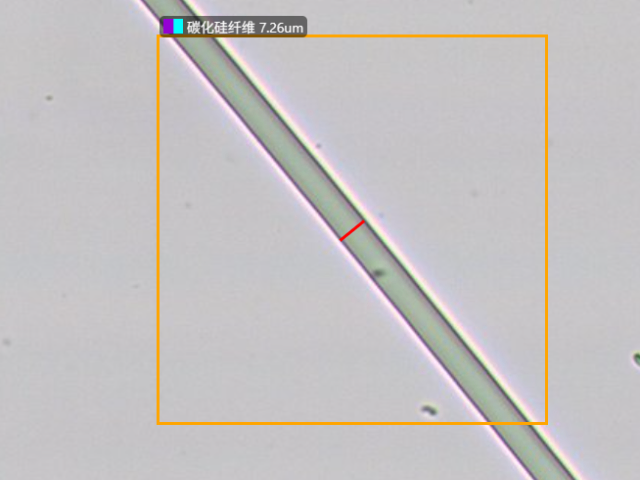

碳化硅纖維的耐高溫性能測試需要精細的直徑數據作為參考,傳統手工檢測數據不準會影響測試結果的準確性。《新材料直徑自動化檢測設備》提供的高精度直徑數據,能為碳化硅纖維的耐高溫性能測試提供可靠基礎,讓測試結果更具說服力,助力企業準確評估產品性能。硅酸鋁纖維的市場競爭激烈,產品質量是企業立足的根本。傳統手工檢測的質量把控能力有限,《新材料直徑自動化檢測設備》通過精細、穩定的檢測,能嚴格把控硅酸鋁纖維的直徑質量,提升產品的市場競爭力。質量的產品能贏得更多客戶的信任,為企業帶來更好的市場口碑。

售后的技術支持體系深度綁定設備的算法參數優勢,確保用戶充分發揮設備性能。設備的核心算法可自動過濾 99.9% 的干擾項(污染、破碎纖維等),但在處理新型復合纖維時,可能需要調整識別閾值。售后團隊設立專職算法工程師,接受用戶提出的算法優化需求,例如某用戶生產的氧化鋁 - 碳化硅復合纖維存在界面干擾,工程師通過添加界面識別參數,使有效纖維識別率從 92% 提升至 98%,檢測數據更精細。參數指標中的 “3000 根 / 束全檢測” 功能,售后會培訓用戶如何通過軟件設置調整檢測密度:常規檢測用標準模式(3000 根),快速抽檢用精簡模式(1000 根),平衡效率與精度。此外,每月發布的算法升級包會通過云端推送,持續優化纖維交叉、彎曲的識別邏輯,讓設備的智能處理能力隨使用時間不斷提升,用戶無需額外付費即可享受技術迭代紅利。每天能生成 200 份以上報告嗎?

從參數指標的可追溯性與售后的數據服務來看,設備的檢測數據管理系統為質量追溯提供硬核支持。設備存儲容量達 100 萬份檢測報告,每份報告包含原始圖像、直徑數據、分布圖表等完整信息,且支持按批次、日期、纖維類型等多維度檢索,這一參數滿足 ISO9001 質量體系對數據追溯的要求。售后提供的數據管理培訓,會指導用戶如何通過這些數據追溯生產問題:例如某批次氧化鋁纖維直徑分布異常時,可調取該時段的檢測圖像,對比設備參數日志,快速定位是原料問題還是檢測偏差。此外,售后團隊可協助用戶搭建數據看板,實時展示設備運行指標(日檢測量、平均誤差、故障次數)和纖維質量指標(直徑 CPK 值、分布帶寬),讓管理層直觀掌握檢測環節的運行狀態,為生產決策提供數據支撐。24 小時無人值守模式太省心了!帶AI算法新材料直徑自動化檢測設備怎么選

綠色生產認證讓設備更具競爭力!帶AI算法新材料直徑自動化檢測設備怎么選

針對用于光伏組件背板的耐候性纖維,《新材料直徑自動化檢測設備》可分析直徑分布與紫外線老化抗性的關系。光伏背板用硅酸鋁纖維需在戶外長期承受紫外線照射,直徑分布不均會導致局部老化速度差異。該設備通過模擬紫外線老化試驗,生成的報告能關聯老化前后的直徑分布變化,發現分布帶寬 < 0.3μm 的纖維,老化后的直徑變化率比寬分布纖維低 15%。某光伏企業利用該數據優化纖維生產,使背板的耐候壽命提升至 25 年,組件功率衰減率降低 2%,設備的專項檢測能力為新能源領域的材料可靠性提供了保障。帶AI算法新材料直徑自動化檢測設備怎么選

- 鄭州準確度高石英石纖維直徑智能報告系統哪家技術強 2025-12-15

- 上海質檢用新材料直徑自動化檢測設備推薦 2025-12-15

- 天津生產用纖維橫截面智能報告系統哪家技術強 2025-12-15

- 臨沂市科研級纖維粉末長度自動化檢測設備推薦 2025-12-15

- 河北科研級特種纖維直徑自動化檢測設備哪里有 2025-12-15

- 山東國產纖維橫截面智能報告系統推薦 2025-12-15

- 江蘇國產新材料直徑自動化檢測設備推薦 2025-12-15

- 連云港實驗室用石英石纖維直徑智能報告系統哪家技術強 2025-12-15

- 泰安市本地纖維粉末長度自動化檢測設備選擇 2025-12-15

- 安徽智能型特種纖維直徑自動化檢測設備替代人工方案 2025-12-15

- 上海汽車維保鋰電池充放電儀哪個好 2025-12-15

- 深圳汽車載荷傳感器直銷價格 2025-12-15

- 生物醫藥用pH自動控制加液系統多少錢 2025-12-15

- 唐山HV顯微硬度計哪家好 2025-12-15

- 東宇膜分離制氮機對比 2025-12-15

- 四川梓盟門尼粘度儀價格咨詢 2025-12-15

- 耐酸堿襯氟止回閥定制 2025-12-15

- 迅杰光遠甲醇檢測儀器多少錢 2025-12-15

- 吉林易操作硬度計工廠直銷 2025-12-15

- 常熟普通型限位開關 2025-12-15