河南無人化特種纖維直徑自動化檢測設備

傳統手工檢測需要工作人員長時間專注,容易產生疲勞,導致檢測誤差增大。《特種纖維直徑自動化檢測設備》無需人工值守,避免了人為疲勞帶來的誤差。無論是檢測氧化鋁纖維還是碳化硅纖維,都能保持穩定的檢測精度,讓企業獲得更可靠的數據,為產品質量管控提供有力支持,減少因人為因素導致的質量波動。在特種纖維的國際貿易中,產品質量的一致性至關重要。不同批次產品的直徑差異過大,可能無法滿足國際客戶的要求。該設備能保證多次檢測結果的一致性,讓企業生產的每一批次纖維直徑都穩定在標準范圍內。這有助于企業的特種纖維產品進入國際市場,提升在國際市場的競爭力。檢測效率提升,人力成本節省看得見?河南無人化特種纖維直徑自動化檢測設備

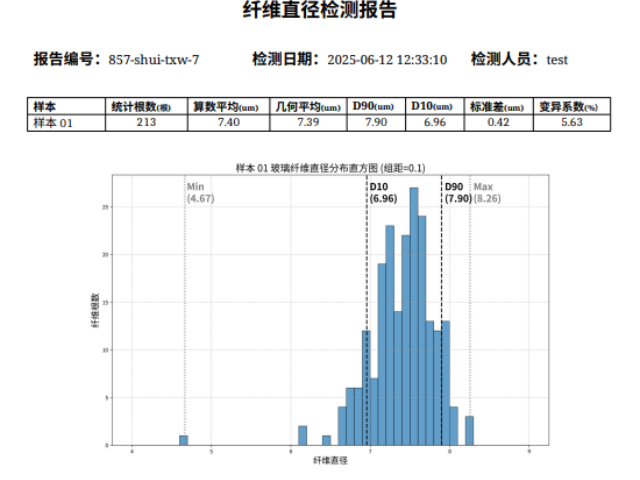

碳纖維在汽車輕量化部件中,直徑誤差可能影響部件強度與減重效果的平衡。傳統檢測需專業人員持續值守,人力成本占比高。該設備的 24 小時無人值守模式,讓汽車零部件企業減少 80% 的質檢人力投入。節省的成本可用于研發更先進的碳纖維復合材料,推動汽車產業向節能化方向升級。芳綸纖維在消防服中的隔熱性能,與纖維直徑的均勻性密切相關。傳統檢測的手工記錄易出現數據筆誤,影響質量追溯。該設備自動生成帶時間戳的電子報告,每根纖維的檢測數據可追溯至具體生產時段。消防裝備企業憑借這份完整記錄,能快速定位質量波動原因,為消防員提供更可靠的防護裝備。四川新型特種纖維直徑自動化檢測設備操作權限分級,數據安全更有保障!

在大規模生產特種纖維時,檢測效率直接影響生產進度。傳統手工檢測效率低下,常常跟不上生產節奏,導致產品積壓。而該設備 3 分鐘出一份報告,每天超過 200 份的檢測量,能與大規模生產完美匹配。對于生產氧化鋁纖維的大型企業,這種高效檢測能及時反饋產品質量,讓企業快速調整生產,避免因檢測滯后造成的生產延誤,提高整體生產效率。人力成本是企業運營中的一大支出,傳統手工檢測需要大量專業人員,長期下來成本高昂。《特種纖維直徑自動化檢測設備》的無人值守功能,能大幅減少對檢測人員的需求。企業無需再為檢測環節配備過多人力,節省的人力成本可投入到其他生產環節。對于生產碳化硅等耐高溫纖維的企業,這一成本優勢能提升企業的盈利能力,增強市場競爭力。

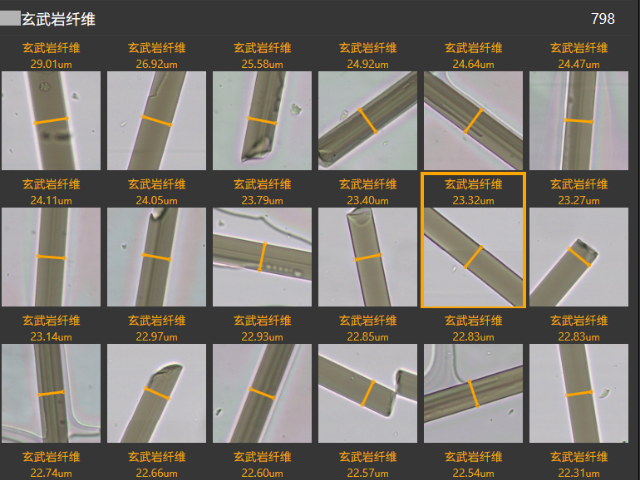

纖維出現搭橋、交叉、彎曲等情況時,傳統檢測方式很難準確測量其直徑,往往會將異常部分計入數據,影響結果的可靠性。而該設備在遇到這些情況時,只會計算纖維筆直、無異常部分的直徑,去除對數據有影響的情況。這一特性確保了測量數據的精細性,對于生產硅酸鋁等耐高溫纖維的企業來說,能更真實地反映纖維的實際直徑,幫助企業更好地把控產品質量,生產出更符合標準的特種纖維產品。數據的一致性是特種纖維生產中質量穩定的重要體現。傳統手工檢測受人為操作、環境等因素影響,多次測量同一束纖維的結果往往存在較大誤差,難以保證數據的穩定性。《特種纖維直徑自動化檢測設備》則不同,對于一束纖維測量多次的結果誤差在 0.1um 以內,能保證數據的高度一致性。這對于氧化鋁、碳化硅等耐高溫纖維的生產企業而言,能有效監控產品質量的穩定性,確保每一批次產品的直徑符合標準,提升產品的市場認可度。二次復核便捷,質量把控再加一道關?

特種纖維在高鐵隔音屏障中的應用,直徑穩定性影響屏障的長期耐候性與隔音效果。傳統檢測數據滯后,難以快速調整生產工藝,導致屏障在戶外使用中出現直徑變異,隔音性能下降。該設備實時反饋檢測數據,讓企業能即時優化拉絲工藝,特種纖維直徑穩定性提升 50%。高鐵運營企業使用后,隔音屏障維護周期延長 2 年,運營成本降低 40%,體現了在特種纖維穩定性檢測中的實用價值。特種纖維在無人機機翼蒙皮中的應用,直徑誤差會影響機翼的氣動性能。傳統人工檢測依賴經驗判斷,檢測結果一致性差,導致機翼升力不穩定,影響無人機飛行精度。《特種纖維直徑自動化檢測設備》重復測量誤差<0.1um,全量數據確保蒙皮材料性能均勻。無人機企業應用后,機翼氣動性能波動范圍縮小 60%,飛行控制精度提升 30%,凸顯了在特種纖維氣動材料檢測中的精度優勢。誤差不超 0.1um,批量生產質量穩如磐石;北京穩定性高特種纖維直徑自動化檢測設備怎么選

直徑檢測夠準確,下游客戶怎能不認可?河南無人化特種纖維直徑自動化檢測設備

碳纖維在無人機電池外殼中的應用,直徑精度影響外殼的阻燃性能。傳統檢測的滯后性,可能導致不合格外殼流入市場,引發安全事故。該設備的實時檢測功能,讓電池企業快速篩選合格材料,確保外殼在電池短路時能有效阻燃,提升無人機使用的安全性。芳綸纖維在漁網中的耐海水腐蝕性能,直徑穩定性影響漁網壽命。傳統檢測在海水環境中數據易失真,難以保障檢測精度。該設備的防腐蝕檢測設計,讓漁具企業精細把控芳綸纖維質量,生產出更耐用的漁網,降低漁民的漁具更換成本。河南無人化特種纖維直徑自動化檢測設備

- 鄭州準確度高石英石纖維直徑智能報告系統哪家技術強 2025-12-15

- 上海質檢用新材料直徑自動化檢測設備推薦 2025-12-15

- 天津生產用纖維橫截面智能報告系統哪家技術強 2025-12-15

- 臨沂市科研級纖維粉末長度自動化檢測設備推薦 2025-12-15

- 河北科研級特種纖維直徑自動化檢測設備哪里有 2025-12-15

- 山東國產纖維橫截面智能報告系統推薦 2025-12-15

- 江蘇國產新材料直徑自動化檢測設備推薦 2025-12-15

- 連云港實驗室用石英石纖維直徑智能報告系統哪家技術強 2025-12-15

- 泰安市本地纖維粉末長度自動化檢測設備選擇 2025-12-15

- 安徽智能型特種纖維直徑自動化檢測設備替代人工方案 2025-12-15

- 上海汽車維保鋰電池充放電儀哪個好 2025-12-15

- 深圳汽車載荷傳感器直銷價格 2025-12-15

- 生物醫藥用pH自動控制加液系統多少錢 2025-12-15

- 唐山HV顯微硬度計哪家好 2025-12-15

- 東宇膜分離制氮機對比 2025-12-15

- 四川梓盟門尼粘度儀價格咨詢 2025-12-15

- 耐酸堿襯氟止回閥定制 2025-12-15

- 迅杰光遠甲醇檢測儀器多少錢 2025-12-15

- 吉林易操作硬度計工廠直銷 2025-12-15

- 常熟普通型限位開關 2025-12-15