自動化設備工裝夾具價格

工裝夾具的 “自動化適配” 是推動生產線智能化升級的重要環節。自動化夾具需具備與機器人、輸送帶等設備的協同接口,例如通過標準化的快換接頭,實現機器人對夾具的快速抓取與更換;夾具上需安裝傳感器(如光電傳感器、壓力傳感器),實時檢測工件是否裝夾到位、夾持力是否符合要求,檢測數據可通過工業以太網傳輸至 MES 系統,實現生產過程的數字化監控。此外,自動化夾具還需具備故障自診斷功能,當出現夾具松動、傳感器故障等問題時,能立即發出報警信號并暫停生產線,避免不合格產品的產生,確保自動化生產線能 24 小時穩定運行,大幅提升生產效率與產品一致性。工裝夾具的設計需考慮回收利用,符合綠色制造和可持續發展要求。自動化設備工裝夾具價格

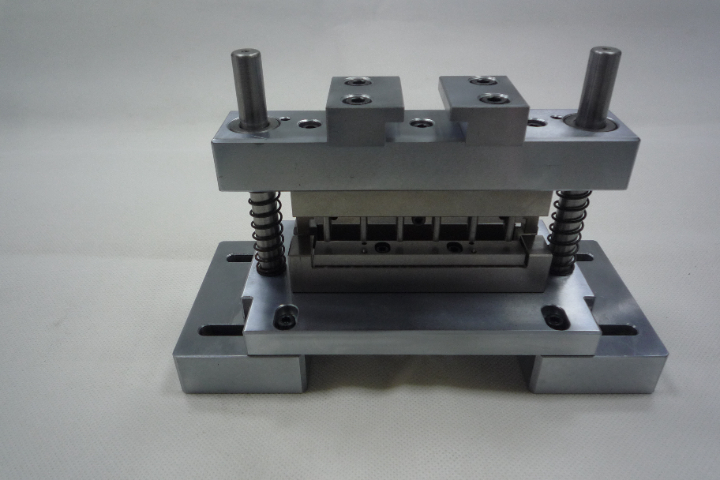

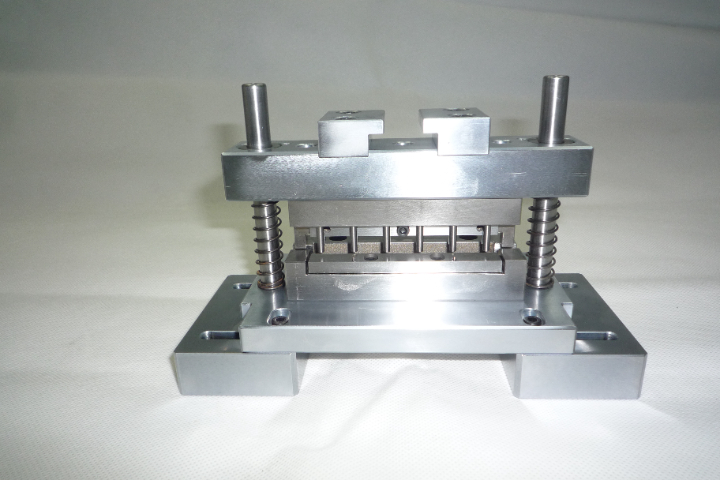

工裝夾具的維護便利性,是降低企業生產運維成本的重要因素。時利和機電在設計工裝夾具時,會充分考慮后期維護需求:夾具的易損部件(如定位銷、夾緊彈簧)采用模塊化設計,可單獨拆卸更換,無需整體報廢夾具;夾具上標注清晰的維護標識,提示易損部件的更換周期與維護方法;同時,夾具的結構設計簡潔,避免復雜死角,便于工人日常清潔與檢查。以某客戶的工裝夾具為例,通過便捷的維護設計,其易損部件更換時間從 1 小時縮短至 20 分鐘,每年的維護成本降低 30%,夾具的整體使用壽命也延長了 2 年以上。河南測試工裝夾具供應商工裝夾具的定位銷與孔配合間隙需精確控制,保證定位精度。

在多工位轉盤加工中,工裝夾具的 “工位同步性” 至關重要。轉盤夾具通常包含 4-8 個工位,通過伺服電機驅動轉盤旋轉,工位切換精度可達 ±0.001mm。每個工位的夾具定位基準需保持高度一致,通過精密加工確保各工位之間的位置誤差≤0.003mm,避免因工位差異導致零件精度波動。例如在軸承套圈加工中,轉盤夾具的每個工位分別完成粗車、精車、鉆孔、倒角工序,轉盤每旋轉一次完成一個零件的多道加工,生產節拍控制在 30 秒 / 件,大幅提升批量生產效率。

工裝夾具的 “材質選擇” 需根據加工環境與零件特性綜合判斷。在普通金屬切削加工中,夾具主體多選用 45 號鋼,經調質處理后硬度可達 HRC28-32,兼具強度與韌性,且成本較低;對于要求輕量化的夾具(如機器人末端夾持夾具),則采用航空鋁合金(如 6061-T6),重量比鋼質夾具減輕 40% 以上,同時通過硬質陽極氧化處理提升表面硬度,避免磨損;在腐蝕性加工環境(如不銹鋼零件的電解拋光)中,夾具需選用 316L 不銹鋼,抵抗酸堿溶液的腐蝕;而在高溫加工場景(如鈦合金零件的熱加工),則需采用耐高溫合金(如 Inconel 718)制作夾具,確保在 800℃以上的溫度下仍能保持穩定的結構與精度。工裝夾具的定位元件磨損后需及時更換,確保加工精度穩定。

工裝夾具與切削刀具的協同適配,能進一步提升精密加工效率。時利和機電在設計工裝夾具時,會充分考慮切削刀具的運動軌跡:夾具的結構布局會避開刀具的加工路徑,避免出現干涉;夾具的高度與定位位置會優化設計,使刀具能以比較好的切削角度加工工件,減少切削阻力;同時,夾具上會設置排屑通道,引導切屑順利排出,避免切屑堆積影響刀具壽命與加工精度。以某款精密齒輪加工為例,通過工裝夾具與刀具的協同設計,刀具的切削效率提升 25%,刀具使用壽命延長 30%,加工成本明顯降低。數控加工中心配套的工裝夾具需具備高剛性,避免高速切削時產生振動。江門自動化設備工裝夾具哪家強

精密裝配工裝夾具能實現微米級定位,滿足高精度產品的裝配需求。自動化設備工裝夾具價格

在精密軸類零件加工中,工裝夾具的 “定心精度” 直接決定零件的同軸度質量。針對這類零件,通常采用三爪自定心卡盤為基礎夾具,但需搭配定制化軟爪優化夾持效果。軟爪需根據軸類零件的外徑尺寸精確加工,確保與工件表面完全貼合,避免傳統硬爪夾持導致的工件變形或壓痕。同時,夾具需設置軸向定位擋塊,通過精確控制零件的軸向位置,保證加工長度誤差在 ±0.01mm 以內。在批量加工時,還可在夾具上加裝快換式定位套,實現不同規格軸類零件的快速切換,大幅縮短換型時間,提升生產效率,尤其適用于汽車傳動軸、電機軸等高精度軸類零件的加工場景。自動化設備工裝夾具價格

- 杭州測試工裝夾具哪家強 2025-12-15

- 湛江多功能工裝夾具生產廠家 2025-12-15

- 潮州非標工裝夾具按圖加工 2025-12-15

- 茂名專業工裝夾具生產廠家 2025-12-15

- 貴州非標工裝夾具加工 2025-12-15

- 重慶測試工裝夾具生產企業 2025-12-15

- 上海機器人工裝夾具價格 2025-12-14

- 河北自動化設備工裝夾具生產企業 2025-12-14

- 江門機器人工裝夾具生產廠家 2025-12-14

- 寧波機器人工裝夾具聯系 2025-12-14

- 進口打印機多少錢 2025-12-15

- 長寧區新款雙作用塞桿缸批量定制 2025-12-15

- 寶山區本地掃描儀銷售方法 2025-12-15

- 直流工業門機結構 2025-12-15

- 玄武區本地多層真空壓機 2025-12-15

- 蘇州購買母版拼版機咨詢問價 2025-12-15

- 常州鎢鋼金屬注射成型 2025-12-15

- 浙江伺服電機壓盤泵批發 2025-12-15

- 江西變風量閥哪里有 2025-12-15

- 建鄴區智能客服是什么 2025-12-15