茂名測試工裝夾具按需定制

在精密沖壓加工中,工裝夾具的 “導向與定位精度” 直接影響沖壓件質量。采用滾珠導柱導套結構,導柱與導套的配合間隙≤0.0015mm,確保上模與下模的精確對合,避免沖壓件出現毛刺或尺寸超差。同時,夾具上設置精密定位銷,定位銷與沖壓件定位孔的配合間隙控制在 0.002-0.003mm 之間,保證沖壓件的位置精度。例如在手機外殼沖壓中,通過該夾具技術,沖壓件的尺寸公差可控制在 ±0.005mm,表面平整度≤0.01mm,滿足 3C 產品對外觀與精度的高要求。汽車焊接線的工裝夾具需通過三維測量校準,確保車身尺寸精度。茂名測試工裝夾具按需定制

工裝夾具與機器人的 “協同夾持技術” 是自動化生產線的關鍵環節。機器人末端夾具需具備力控功能,通過力傳感器實時檢測夾持力,避免過力損壞零件或夾持過松導致零件脫落。例如在汽車零部件裝配中,機器人夾具夾持發動機缸體時,力控精度可達 ±5N,同時夾具配備視覺定位系統,通過相機識別缸體上的定位孔,引導夾具精確對位,定位誤差≤0.02mm。協同夾持技術實現了零件的自動抓取、搬運與裝夾,使生產線自動化率提升至 90% 以上,減少人工干預,保證生產一致性。茂名工裝夾具24小時服務工裝夾具的庫存管理需科學合理,確保生產需求與庫存成本平衡。

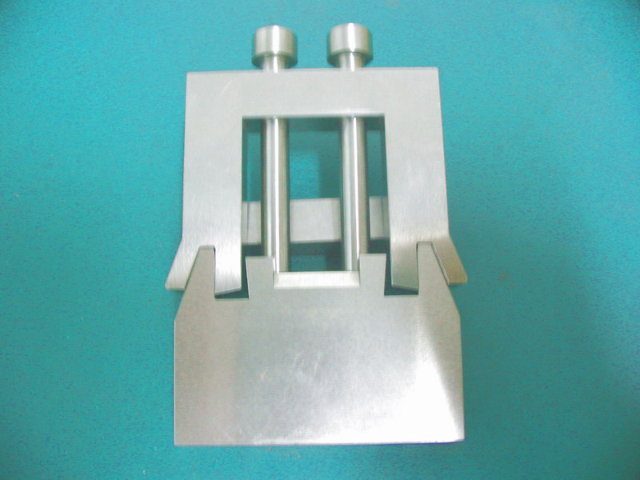

在精密機械加工領域,工裝夾具的設計需遵循 “精確定位、穩定夾持” 的關鍵原則。東莞市時利和機電設備有限公司在設計工裝夾具時,會先深入分析工件的結構特征與加工需求,比如針對異形精密五金件,會采用多基準定位方式,通過定位銷、支撐塊與工件的精確貼合,將裝夾誤差控制在 0.005 毫米以內。同時,夾具的夾持力度需根據工件材質調整,例如加工鋁合金等軟質材料時,會選用柔性夾持組件,避免工件表面出現壓痕;而加工不銹鋼等硬質材料時,則會增強夾持穩定性,防止加工過程中工件偏移。這種針對性設計,能讓工裝夾具與加工流程完美適配,明顯提升精密零部件加工的精度與效率。

工裝夾具的 “人機工程學設計” 能提升操作便利性與安全性。手動操作的夾具,需將夾緊手柄、操作按鈕等部件設置在便于工人操作的位置,手柄的高度與角度需符合人體工學,避免工人長期彎腰或抬手操作導致疲勞;手柄的表面需采用防滑設計,如滾花或包裹橡膠,提升握持舒適度。同時,夾具需設置安全防護裝置,例如在夾緊機構上安裝防護蓋板,防止加工過程中切屑飛濺傷人;對于大型夾具,需配備吊裝環或移動滾輪,便于夾具的搬運與安裝。符合人機工程學的夾具能降低工人的勞動強度,減少操作失誤,提升生產安全性,同時縮短工人的操作時間,間接提升生產效率。數控加工中心配套的工裝夾具需具備高剛性,避免高速切削時產生振動。

工裝夾具的 “防銹處理” 是延長使用壽命的重要措施。在潮濕的加工環境中,夾具易出現銹蝕,影響定位精度與使用壽命。夾具的防銹處理可采用多種方式:對于鋼質夾具,可進行鍍鋅、鍍鉻或發藍處理,在夾具表面形成一層保護膜,抵抗氧化腐蝕;對于鋁合金夾具,可進行陽極氧化處理,提升表面的耐腐蝕性;對于長期存放的夾具,需涂抹防銹油,并包裝在防潮袋中,避免受潮。同時,還需建立夾具的日常維護制度,定期清潔夾具表面的油污與切屑,檢查防銹涂層是否完好,若發現涂層損壞需及時補涂,確保夾具始終處于良好的防銹狀態,延長夾具的使用壽命。氣動工裝夾具利用壓縮空氣驅動,實現工件裝夾的自動化快速切換。南京多功能工裝夾具按圖加工

機器人焊接工裝夾具需與焊槍路徑匹配,避免干涉保證焊接質量。茂名測試工裝夾具按需定制

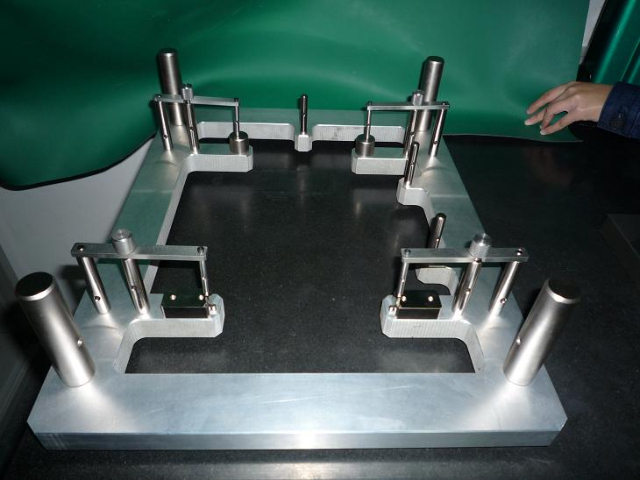

在多工位加工中,工裝夾具的 “工位布局” 需兼顧效率與精度。多工位夾具通常包含 2-8 個加工工位,工位布局需根據機床的加工范圍與零件的加工流程設計,確保各工位的加工區域不重疊,且機床刀具能快速切換工位。例如在臥式加工中心上使用的多工位夾具,可采用圓形布局,各工位圍繞夾具中心均勻分布,機床主軸旋轉即可切換工位,換工位時間控制在 10 秒以內。同時,各工位的定位基準需保持一致,通過精密加工確保各工位之間的位置誤差小于 0.005mm,避免因工位差異導致的零件精度不一致。多工位夾具能大幅提升機床的利用率,使機床在同一時間內完成多個零件的加工,適用于批量較大的零件生產。茂名測試工裝夾具按需定制

- 上海機器人工裝夾具價格 2025-12-14

- 河北自動化設備工裝夾具生產企業 2025-12-14

- 江門機器人工裝夾具生產廠家 2025-12-14

- 南寧測試工裝夾具推薦廠家 2025-12-14

- 寧波工裝夾具供應商 2025-12-14

- 四川專業工裝夾具聯系 2025-12-14

- 南京測試工裝夾具推薦廠家 2025-12-14

- 潮州測試工裝夾具按圖加工 2025-12-14

- 廣州工裝夾具生產廠家 2025-12-14

- 上海專業工裝夾具聯系 2025-12-14

- 惠州小型半封閉絲桿模組批發 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 自動壓藥稱重設備廠家 2025-12-14

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 貴州分選檢重秤怎么樣 2025-12-14