江門專業工裝夾具廠家

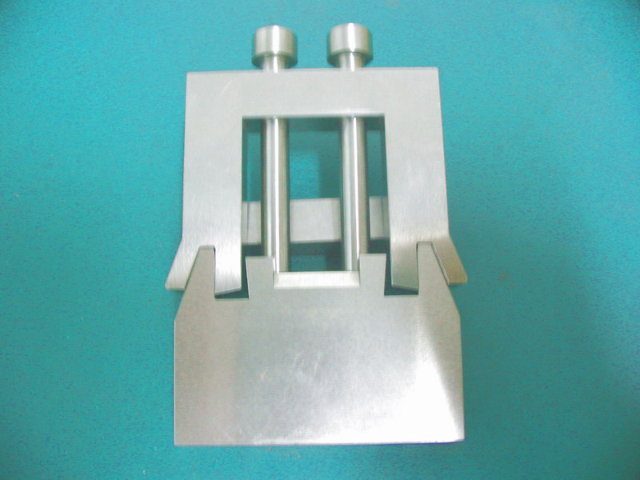

在薄壁殼體類零件加工中,工裝夾具需重點解決 “夾持變形” 問題。這類零件壁厚通常在 0.5-2mm 之間,傳統剛性夾持易導致零件出現橢圓度超差或表面凹陷。針對此問題,可采用 “柔性夾持 + 輔助支撐” 的夾具設計方案:夾持機構選用聚氨酯材質的柔性夾爪,通過增大接觸面積分散夾持力,避免局部應力集中;同時在殼體內腔設置可調節的輔助支撐組件,根據零件尺寸實時調整支撐位置,增強零件加工時的剛性,抵抗切削力帶來的變形。此外,夾具還需采用對稱式夾持結構,確保夾持力均勻分布,使零件的圓度誤差控制在 0.005mm 以內,滿足航空航天、精密儀器等領域對薄壁零件的高精度要求。工裝夾具設計需進行力學仿真分析,確保結構強度滿足使用要求。江門專業工裝夾具廠家

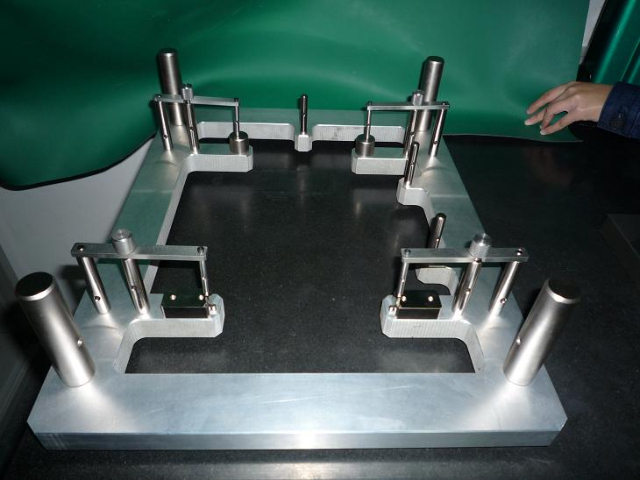

在多工位加工中,工裝夾具的 “工位布局” 需兼顧效率與精度。多工位夾具通常包含 2-8 個加工工位,工位布局需根據機床的加工范圍與零件的加工流程設計,確保各工位的加工區域不重疊,且機床刀具能快速切換工位。例如在臥式加工中心上使用的多工位夾具,可采用圓形布局,各工位圍繞夾具中心均勻分布,機床主軸旋轉即可切換工位,換工位時間控制在 10 秒以內。同時,各工位的定位基準需保持一致,通過精密加工確保各工位之間的位置誤差小于 0.005mm,避免因工位差異導致的零件精度不一致。多工位夾具能大幅提升機床的利用率,使機床在同一時間內完成多個零件的加工,適用于批量較大的零件生產。青島工裝夾具生產廠家檢測工裝夾具為質量檢驗提供基準,快速判斷工件尺寸是否符合圖紙要求。

工裝夾具的 “精度校準” 是保障長期加工穩定性的必要措施。夾具在使用過程中,因磨損、振動等因素,定位精度會逐漸下降,需定期進行校準。校準通常使用高精度測量設備,如三坐標測量儀,檢測夾具的定位尺寸、平行度、垂直度等關鍵參數,校準周期根據夾具的使用頻率確定 —— 高頻使用的夾具每 1-2 個月校準一次,低頻使用的夾具每 3-6 個月校準一次。若校準發現精度偏差,需及時進行調整或更換部件,例如定位銷磨損后需更換新的定位銷,夾緊機構松動則需重新調整夾緊力。通過定期校準,可確保夾具的定位精度始終維持在設計范圍內,避免因夾具精度下降導致的產品質量問題。

工裝夾具的 “成本優化” 需在精度與經濟性之間找到平衡。在滿足加工精度要求的前提下,可通過以下方式降低夾具成本:采用標準化零件替代定制化零件,如使用標準定位銷、螺栓等,減少定制加工費用;優化夾具結構,減少零件數量,例如將多個部件整合為一個整體結構,降低加工與裝配成本;對于小批量生產,可采用組合夾具或通用夾具,避免專門的夾具的高成本投入。同時,還需考慮夾具的使用壽命,選用耐用性好的材料與結構,降低夾具的更換頻率。通過成本優化,可在保證加工質量的同時,將夾具成本降低 20%-30%,提升企業的市場競爭力。高溫環境用工裝夾具需采用耐熱材料,保證高溫下的結構穩定性。

工裝夾具的維護便利性,是降低企業生產運維成本的重要因素。時利和機電在設計工裝夾具時,會充分考慮后期維護需求:夾具的易損部件(如定位銷、夾緊彈簧)采用模塊化設計,可單獨拆卸更換,無需整體報廢夾具;夾具上標注清晰的維護標識,提示易損部件的更換周期與維護方法;同時,夾具的結構設計簡潔,避免復雜死角,便于工人日常清潔與檢查。以某客戶的工裝夾具為例,通過便捷的維護設計,其易損部件更換時間從 1 小時縮短至 20 分鐘,每年的維護成本降低 30%,夾具的整體使用壽命也延長了 2 年以上。工裝夾具的導向機構需定期潤滑維護,保證工件裝卸的順暢性。福州機器人工裝夾具加工

批量生產用工裝夾具需考慮裝卸便捷性,提高操作人員工作效率。江門專業工裝夾具廠家

工裝夾具的清潔度是影響加工精度的關鍵因素,往往被忽視卻至關重要。在精密加工過程中,工裝夾具定位面上的微小切屑、油污或灰塵都會造成工件裝夾誤差,導致加工尺寸出現微米級偏差。實驗表明,定位精度下降30%,在批量生產中會引發系統性質量波動。高標準的工裝夾具維護規程要求每次使用前后都用清洗劑清潔定位基準面,并用吹凈螺紋孔內的碎屑。對于精密磨床使用的工裝夾具,還需定期用白綢布擦拭檢查,確保無殘留磨粒。在半導體設備制造中,工裝夾具甚至需要達到潔凈室標準,避免微粒污染超精密零件。現代智能工裝夾具開始集成清潔度檢測傳感器,當識別到污染超標時自動報警。此外,工裝夾具存放環境的防塵防潮措施同樣重要,保管柜和防銹處理能維持其初始精度。隨著加工精度進入亞微米時代,工裝夾具的清潔度管理已從輔助要求升級為關鍵技術指標,直接影響著制造的良品率。 江門專業工裝夾具廠家

- 杭州非標工裝夾具供應商 2025-12-16

- 汕頭工裝夾具供應商 2025-12-16

- 成都非標工裝夾具聯系 2025-12-16

- 河南測試工裝夾具按需定制 2025-12-15

- 杭州測試工裝夾具哪家強 2025-12-15

- 茂名多功能工裝夾具按需定制 2025-12-15

- 湛江多功能工裝夾具生產廠家 2025-12-15

- 佛山非標工裝夾具廠家 2025-12-15

- 貴陽多功能工裝夾具24小時服務 2025-12-15

- 青海工裝夾具 2025-12-15

- 寧波國產燃料電池車用儲氫模擬設備哪家好 2025-12-16

- 貴州點膠機器人是什么 2025-12-16

- 濟南不銹鋼拋光電話 2025-12-16

- 福建制造人工智能系統集成服務 2025-12-16

- 崇明區攪拌機共同合作 2025-12-16

- 江蘇重型拉力試驗機廠家供應 2025-12-16

- 安徽電動變頻器維修聯系方式 2025-12-16

- 常州購買工裝夾具銷售廠 2025-12-16

- 重慶雙線全自動彎箍機生產 2025-12-16

- 天津品質高壓濾設備實驗室壓濾機公司 2025-12-16