自動化設備工裝夾具聯系

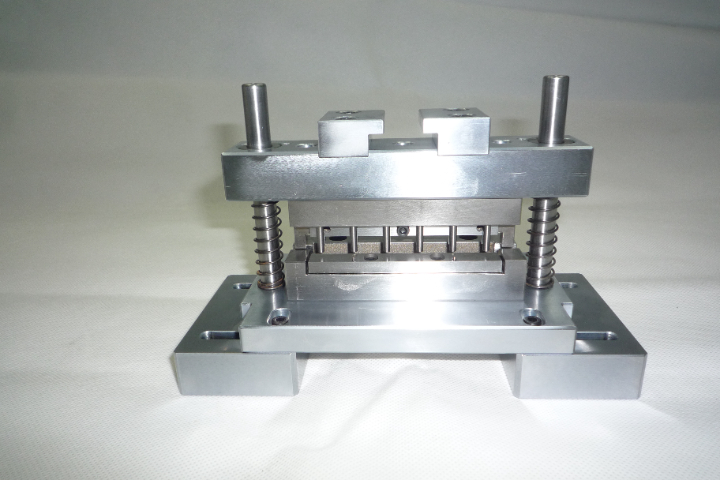

工裝夾具的種類繁多,根據加工工藝和功能需求的不同,可分為鉆模、銑夾具、車床夾具、磨床夾具等多種類型,每種工裝夾具都針對特定工序設計,以滿足不同的生產要求。鉆模作為最常見的工裝夾具之一,主要用于保證孔加工的位置精度,通過導套引導鉆頭,實現批量零件孔位的快速準確定位;銑夾具則專注于平面或輪廓加工,通常配備精密的定位裝置和強力夾緊機構,以抵抗銑削時產生的較大切削力。此外,車床夾具如卡盤、芯軸等用于旋轉體工件的裝夾,磨床夾具則更注重微米級的定位精度。在現代制造業中,還出現了組合夾具、模塊化工裝夾具等柔性化設計,可快速調整以適應多品種、小批量生產需求。這些工裝夾具雖然結構功能各異,但共同目標都是提高加工精度、保證質量穩定性和提升生產效率。隨著數控技術和智能制造的發展,工裝夾具正朝著高精度、智能化和柔性化的方向不斷演進,為現代制造業提供更強大的工藝裝備支持。 工裝夾具的校準記錄需妥善保存,為質量追溯提供依據。自動化設備工裝夾具聯系

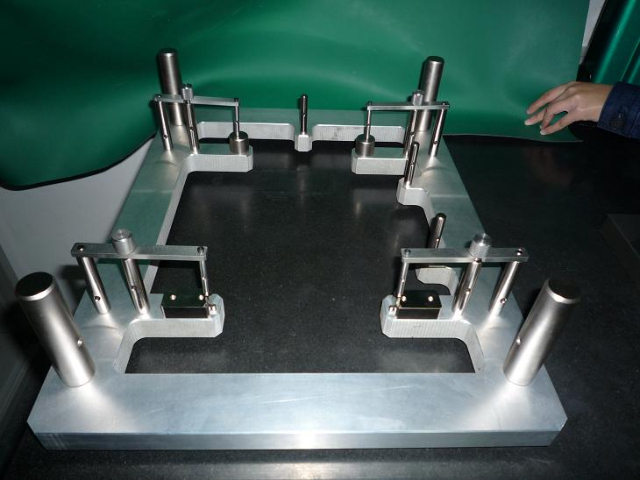

工裝夾具的通用性設計是降低企業庫存成本的有效策略,通過標準化、模塊化理念實現資源優化。通用型工裝夾具采用可調節定位元件和自適應夾緊機構,能夠覆蓋多種相似工件的加工需求,使單一夾具可替代3-5種夾具的使用。這類工裝夾具通常基于參數化設計原理,通過更換少量模塊或調整定位基準,快速適配不同規格產品,將夾具種類減少60%以上。在汽車零部件制造中,通用化工裝夾具系統配合快速換型技術,使生產線能在不增加夾具庫存的情況下,應對10余種產品的加工需求。其優勢在于標準化接口設計,所有功能模塊共享相同的基礎平臺和連接方式,大幅減少備件種類。實踐表明,采用通用性設計的工裝夾具管理體系,能使企業庫存占用資金降低35%-50%,同時縮短新產品的工裝準備周期。隨著柔性制造需求增長,這種"一專多能"的工裝夾具解決方案,正在成為企業降本增效的關鍵突破口,通過減少夾具數量實現輕量化運營。 云南非標工裝夾具生產廠家焊接工裝夾具的定位塊需經過熱處理,提高表面硬度和耐磨性。

工裝夾具的快速定位技術正在大幅縮短生產輔助時間,成為提升制造效率的關鍵突破點。現代快速定位工裝夾具采用錐面定位、液壓鎖緊等先進結構,配合高精度導向元件,能在3-5秒內完成工件裝夾,將傳統定位時間縮短80%以上。這類工裝夾具的在于其精密的機械接口設計,如零點定位系統通過標準化錐套配合,可實現微米級重復定位而無需人工調整。在汽車生產線中,氣動快速換模工裝夾具配合機器人操作,使模具更換時間從小時級壓縮至分鐘級。更先進的磁力定位工裝夾具利用永磁陣列技術,需單手柄操作即可同時完成定位和夾緊。智能型快速定位工裝夾具還集成光學對位系統,通過激光輔助實現"盲裝"精確定位。實踐表明,采用快速定位技術的工裝夾具可使機床利用率提升25%-40%,尤其適合多品種小批量生產模式。隨著工業自動化發展,這種融合機械精密與操作便捷的工裝夾具技術,正在重新定義高效生產的標準流程。

工裝夾具的振動抑制能力是影響機械加工表面質量的關鍵因素,直接決定了工件的終精度和使用性能。在高速切削和精密加工過程中,工裝夾具若不能有效抑制振動,會導致工件表面產生振紋、波紋等缺陷,嚴重影響產品光潔度和尺寸一致性。高質量的工裝夾具通過優化結構設計和材料選擇來提升動態穩定性,如采用高阻尼合金基座、蜂窩夾層結構或復合材料,可將加工振動降低40%-60%。對于薄壁件等易變形工件,現代工裝夾具會集成主動減振系統,通過實時監測振動頻率并輸出反向作用力來消除諧振。在航空發動機葉片加工中,工裝夾具通過多點液壓支撐和頻率調諧技術,成功將表面粗糙度控制在μm以內。此外,工裝夾具與機床工作臺的連接剛度、夾緊力的合理分布都會影響整體振動特性,需要采用有限元分析進行動態優化。隨著加工精度要求的不斷提高,納米級振動抑制已成為工裝夾具的技術指標,其性能優劣直接決定了超精密加工的實現可能。 醫療器械生產用工裝夾具需符合潔凈標準,避免加工污染產品。

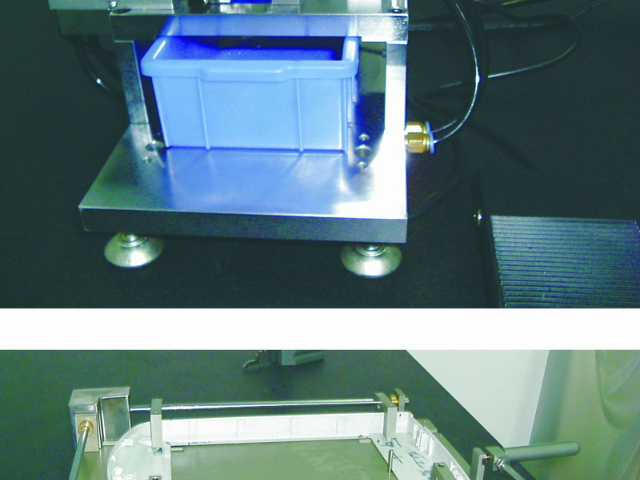

工裝夾具是機械加工中不可或缺的輔助設備,它在生產過程中起著定位、夾緊和支撐工件的關鍵作用,能夠顯著提高加工精度、效率和安全性。通過使用工裝夾具,操作人員可以快速將工件固定在預定位置,減少手動調整的時間,從而提升生產效率并降低人為誤差。此外,工裝夾具還能適應復雜工件的加工需求,確保其在切削、鉆孔或銑削過程中保持穩定,避免因振動或位移導致的加工缺陷。在批量生產中,工裝夾具的優勢尤為突出,它能夠實現標準化操作,縮短生產周期,同時減輕工人的勞動強度。隨著制造業向智能化和自動化方向發展,工裝夾具的設計也日益精密,融合了新材料和新技術,以滿足高精度、高柔性的加工要求。可以說,工裝夾具是現代機械加工中不可或缺的重點裝備,其性能和質量直接影響到產品的終品質和生產效益。 柔性工裝夾具通過可調節結構,滿足同系列不同規格產品的加工需求。云南非標工裝夾具生產廠家

薄板加工工裝夾具需采用多點均勻夾持,防止工件產生塑性變形。自動化設備工裝夾具聯系

數字化雙胞胎技術正在深度優化工裝夾具的性能表現,推動傳統工藝裝備進入智能時代。通過建立工裝夾具的高保真數字模型,工程師能夠在虛擬環境中多方面模擬其力學特性、熱變形規律和動態響應,實現性能的精確預測與優化。數字雙胞胎可再現工裝夾具在實際工況下的應力分布,提前發現結構薄弱環節,將開發周期縮短50%以上。在汽車焊裝線上,工裝夾具的數字雙胞胎與產線仿真系統聯動,能預演不同車型的切換過程,優化夾具布局和運動軌跡。智能化工裝夾具更通過物聯網技術將實時運行數據反饋至數字模型,形成閉環優化系統,持續提升定位精度和穩定性。實踐表明,采用數字雙胞胎技術優化的工裝夾具,其振動抑制能力提升40%,熱變形誤差減少60%。隨著數字孿生技術的成熟,工裝夾具正從被動執行工具轉變為具備自學習、自優化能力的智能裝備,為智能制造提供關鍵支撐。這種虛實融合的技術路徑,不僅提升了工裝夾具的初始性能,更通過全生命周期數據積累,實現了使用過程中的持續效能升級。 自動化設備工裝夾具聯系

- 杭州測試工裝夾具哪家強 2025-12-15

- 湛江多功能工裝夾具生產廠家 2025-12-15

- 潮州非標工裝夾具按圖加工 2025-12-15

- 貴州非標工裝夾具加工 2025-12-15

- 重慶測試工裝夾具生產企業 2025-12-15

- 上海機器人工裝夾具價格 2025-12-14

- 河北自動化設備工裝夾具生產企業 2025-12-14

- 江門機器人工裝夾具生產廠家 2025-12-14

- 寧波機器人工裝夾具聯系 2025-12-14

- 南寧測試工裝夾具推薦廠家 2025-12-14

- 直流工業門機結構 2025-12-15

- 玄武區本地多層真空壓機 2025-12-15

- 蘇州購買母版拼版機咨詢問價 2025-12-15

- 常州鎢鋼金屬注射成型 2025-12-15

- 浙江伺服電機壓盤泵批發 2025-12-15

- 江西變風量閥哪里有 2025-12-15

- 建鄴區智能客服是什么 2025-12-15

- 甘肅鍋爐封頭價格 2025-12-15

- 安徽自動化變頻器怎么用 2025-12-15

- 杭州精密汽車鋼管生產廠家 2025-12-15