汕頭多功能工裝夾具廠家

智能制造的快速發展正推動工裝夾具向智能化方向革新,使其從被動執行工具升級為具備感知、分析和決策能力的智能裝備。現代智能工裝夾具集成力傳感器、位移檢測和物聯網模塊,能實時監控夾緊狀態、振動頻率和溫度變化,通過數據反饋自動優化加工參數。這類工裝夾具采用自適應夾緊技術,根據工件特征動態調整夾持力,既保證穩定性又避免變形,特別適合航空航天領域的薄壁件加工。在數字化工廠中,配備RFID識別功能的工裝夾具可自動調用加工程序,實現"一碼到底"的全流程追溯。智能化工裝夾具還能通過邊緣計算分析磨損數據,預測剩余使用壽命,觸發預防性維護。更先進的設計融合機器學習算法,持續優化定位策略,如汽車焊裝線上的視覺引導夾具可自主補償裝配誤差。隨著5G和數字孿生技術的應用,工裝夾具正成為智能工廠的重要數據節點,其產生的工藝大數據為智能制造系統提供關鍵決策依據。這種智能化轉型不僅提升了工裝夾具的工藝適應性,更重新定義了其在價值創造中的作用,推動制造業向自主決策的更高階段發展。 定制化工裝夾具根據產品特性設計,大幅降低復雜零件的加工難度。汕頭多功能工裝夾具廠家

在批量生產中,工裝夾具的作用尤為突出,它是實現高效、精確和規模化制造的關鍵保障。工裝夾具通過標準化的定位和夾緊方式,使相同工件在加工過程中保持高度一致,有效避免了人工操作帶來的個體差異,確保每件產品都能達到嚴格的尺寸和形位公差要求。在批量加工時,工裝夾具能夠大幅縮短工件的裝夾和調整時間,操作人員只需簡單的放置和固定動作即可完成準備,使機床的有效加工時間明顯提升,生產效率成倍增長。同時,工裝夾具的合理運用還能降低對操作人員技術水平的依賴,即使是普通工人也能快速掌握加工流程,有利于企業的人員管理和質量控制。對于大批量連續生產,工裝夾具往往采用耐用材料和優化結構,確保長期使用中的穩定性和可靠性,減少維護和更換頻率。此外,工裝夾具還能與自動化生產線完美配合,實現工件的快速流轉和精確定位,為智能制造奠定基礎。可以說,在批量生產環境下,工裝夾具不僅是提高效率的工具,更是保證產品質量穩定性和企業競爭力的重要支撐。 四川測試工裝夾具推薦廠家醫療器械生產用工裝夾具需符合潔凈標準,避免加工污染產品。

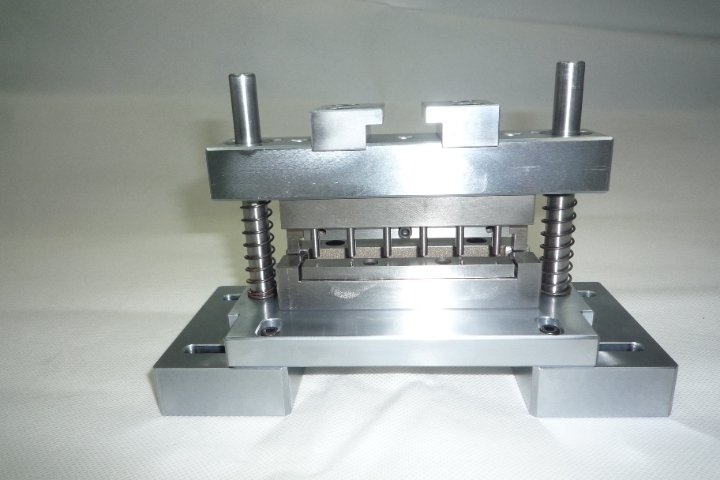

模塊化工裝夾具憑借其靈活可重構的特性,成為應對多品種生產需求的理想解決方案。這種工裝夾具系統由標準化的基礎平臺、可互換的定位模塊和快速夾緊單元組成,通過不同組合方式可適配80%以上的零件加工需求。在汽車零部件生產線中,模塊化工裝夾具需更換少量元件,就能在15分鐘內完成產品切換,使設備利用率提升40%以上。其優勢在于采用精密T型槽、錐面定位等標準化接口,確保每次重組后的重復定位精度穩定在。更先進的模塊化工裝夾具配備智能識別系統,通過二維碼或RFID技術自動調用預設配置參數。實踐表明,采用模塊化系統可減少60%-70%的夾具投入,特別適合中小批量、多品種的生產模式。隨著制造業個性化需求增長,這種兼具經濟性和靈活性的工裝夾具,正在重塑傳統生產準備方式,為企業快速響應市場變化提供關鍵技術支撐。

工裝夾具的標準化管理是提升生產效率的系統性解決方案,通過規范化流程實現制造效能的比較大化。建立完善的工裝夾具管理體系,包括統一編碼規則、標準化存放定位和數字化生命周期追蹤,能夠將夾具準備時間縮短40%以上。標準化工裝夾具采用模塊化設計,使定位元件、夾緊機構等重點部件具有互換性,維修時只需更換損壞模塊而非整體報廢。通過實施5S管理,工裝夾具的取用歸還時間平均減少65%,明顯降低生產輔助工時。數字化管理系統為每套工裝夾具建立電子檔案,記錄使用次數、精度檢測數據和維護歷史,實現預防性保養。在汽車焊接生產線,標準化工裝夾具系統配合快速換模技術,使車型切換時間壓縮至3分鐘以內。實踐表明,實施工裝夾具標準化管理的企業,其設備綜合效率(OEE)可提升15%-25%,同時降低20%以上的夾具維護成本。這種科學的管理方法不僅優化了生產流程,更使工裝夾具資源得到比較大化利用,成為精益生產的重要支撐。 氣動工裝夾具利用壓縮空氣驅動,實現工件裝夾的自動化快速切換。

工裝夾具的剛性分析是其設計過程中的關鍵環節,直接決定了加工系統的穩定性和精度表現。通過有限元分析等現代仿真技術,工程師能夠準確評估工裝夾具在切削力作用下的變形情況,識別結構薄弱部位并針對性優化。高剛性工裝夾具通常采用箱型結構、加強筋布局等設計,使整體剛度提升30%-50%,有效抑制加工振動。在重型切削場合,工裝夾具的靜態剛性需確保在比較大切削力作用下,定位面變形不超過;動態剛性則要避開機床-夾具-工件系統的固有頻率,避免諧振。復合材料工裝夾具通過鋪層優化設計,實現各向異性剛性配置,在減重的同時滿足特定方向的剛性需求。實際測試表明,經過剛性優化設計的工裝夾具可使表面粗糙度改善1-2個等級,刀具壽命延長20%以上。隨著加工精度要求不斷提高,工裝夾具的剛性分析已從經驗設計升級為量化工程,成為確保制造質量不可或缺的技術保障。 自動化倉儲配套工裝夾具需與輸送系統匹配,實現物料高效流轉。南昌測試工裝夾具哪家強

工裝夾具的設計文件需完整規范,包括圖紙、參數和使用說明。汕頭多功能工裝夾具廠家

數字化雙胞胎技術正在深度優化工裝夾具的性能表現,推動傳統工藝裝備進入智能時代。通過建立工裝夾具的高保真數字模型,工程師能夠在虛擬環境中多方面模擬其力學特性、熱變形規律和動態響應,實現性能的精確預測與優化。數字雙胞胎可再現工裝夾具在實際工況下的應力分布,提前發現結構薄弱環節,將開發周期縮短50%以上。在汽車焊裝線上,工裝夾具的數字雙胞胎與產線仿真系統聯動,能預演不同車型的切換過程,優化夾具布局和運動軌跡。智能化工裝夾具更通過物聯網技術將實時運行數據反饋至數字模型,形成閉環優化系統,持續提升定位精度和穩定性。實踐表明,采用數字雙胞胎技術優化的工裝夾具,其振動抑制能力提升40%,熱變形誤差減少60%。隨著數字孿生技術的成熟,工裝夾具正從被動執行工具轉變為具備自學習、自優化能力的智能裝備,為智能制造提供關鍵支撐。這種虛實融合的技術路徑,不僅提升了工裝夾具的初始性能,更通過全生命周期數據積累,實現了使用過程中的持續效能升級。 汕頭多功能工裝夾具廠家

- 汕頭工裝夾具供應商 2025-12-16

- 成都非標工裝夾具聯系 2025-12-16

- 河南測試工裝夾具按需定制 2025-12-15

- 杭州測試工裝夾具哪家強 2025-12-15

- 茂名多功能工裝夾具按需定制 2025-12-15

- 湛江多功能工裝夾具生產廠家 2025-12-15

- 佛山非標工裝夾具廠家 2025-12-15

- 貴陽多功能工裝夾具24小時服務 2025-12-15

- 青海工裝夾具 2025-12-15

- 寧波非標工裝夾具哪家好 2025-12-15

- 福建制造人工智能系統集成服務 2025-12-16

- 江蘇重型拉力試驗機廠家供應 2025-12-16

- 安徽電動變頻器維修聯系方式 2025-12-16

- 常州購買工裝夾具銷售廠 2025-12-16

- 重慶雙線全自動彎箍機生產 2025-12-16

- 天津品質高壓濾設備實驗室壓濾機公司 2025-12-16

- 液體不銹鋼罐生產廠家 2025-12-16

- 深圳單面平面拋光機參數 2025-12-16

- 井下供電監控系統在線監測裝置 2025-12-16

- 東佑達TOYO模組高精度模組 2025-12-16