山西專業印刷品產線智檢全檢機簡介

中小型企業的生產線空間有限,傳統大型質檢設備難以適配,緊湊型產線全檢機則以小巧的體積解決了這一問題。它采用一體化集成設計,將檢測模塊、輸送組件、控制系統整合在 1.5㎡的機身內,還可根據空間需求選擇壁掛式或嵌入式安裝,節省地面空間。某飾品加工廠在包裝線的狹窄間隙加裝該設備后,無需改動原有產線布局,即可實現飾品表面劃痕、尺寸偏差的全檢。設備搭載的多光譜光源,能有效消除飾品反光干擾,檢測精度達 0.02mm,檢測效率為 60 件 / 分鐘,完全滿足該廠的產能需求。設備操作界面簡潔,普通員工經 1 小時培訓即自行操作,降低了企業使用門檻。問產線全檢機哪家能測齒輪精度?普視產線全檢機,檢測齒距偏差與齒面缺陷。山西專業印刷品產線智檢全檢機簡介

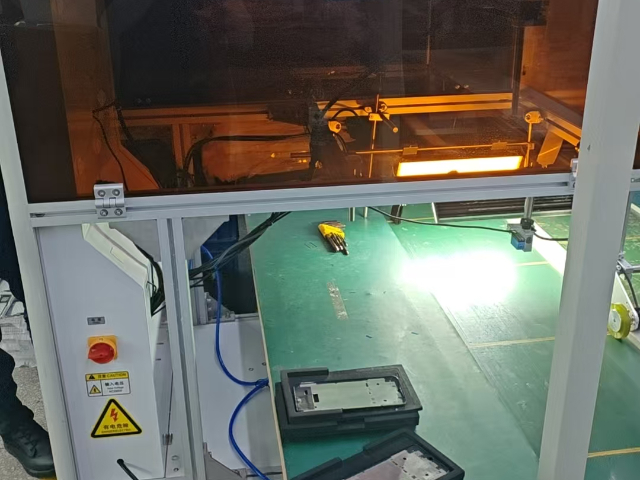

產線智檢全檢機

磨砂覆膜印刷因表面粗糙,易隱藏劃痕、氣泡等瑕疵,且覆膜附著力不足易脫落,清晰捕捉 0.2mm 以內的劃痕、氣泡,以及覆膜邊緣的翹起;同時配備膠帶剝離模塊,模擬日常使用場景測試覆膜附著力,判斷是否符合 “無分層、無殘膠” 標準。某化妝品包裝盒印刷廠加裝后,磨砂覆膜瑕疵率從 4.2% 降至 0.06%,附著力不良率從 3% 降至 0.03%,產品在運輸與銷售環節的外觀破損率下降 95%。設備適配不同厚度的磨砂膜(50-200μm),檢測速度達 80 件 / 分鐘,滿足批量生產需求,同時支持檢測數據實時上傳,便于工藝優化。山東快速切換規格產線智檢全檢機詢問報價東莞普視智能產線全檢機,AI 模型持續優化,檢測準確率隨數據積累提升。

沖壓五金件易產生毛刺、變形等缺陷,產線全檢機通過視覺與觸覺結合的方式,進行篩查。設備視覺系統可檢測零件表面的明顯毛刺、劃痕、孔洞;針對細微毛刺,采用接觸式探針檢測,精細判斷毛刺高度是否超出標準(通常≤0.02mm);同時通過形狀比對算法,檢測零件是否存在變形、翹曲。某汽車沖壓件廠加裝后,沖壓件的毛刺不良率從 5% 降至 0.08%,變形問題從 3.8% 降至 0.03%,減少了后續打磨工序的工作量,生產效率提升 20%。設備可根據零件形狀定制定位工裝,確保檢測穩定性。

部分企業生產線分為多個層級,如 “成型 - 加工 - 組裝 - 包裝”,單一環節的質檢難以保障產品質量,產線全檢機的加裝則可實現多層級全流程覆蓋。企業可根據各環節需求,在成型后加裝尺寸檢測機、加工后加裝表面缺陷檢測機、包裝后加裝外觀檢測機,形成 “層層把關” 的質檢體系。各環節的檢測設備可通過數據聯網,實現信息共享,比如成型環節檢測出尺寸偏差,會自動推送預警至加工環節,提醒調整加工參數;包裝環節檢測出印刷問題,可追溯至印刷環節的工藝問題,便于快速定位根源。加裝過程中,各設備可安裝、調試,不影響其他環節的生產,且后期可根據產線升級需求,靈活增加或調整檢測節點,為多層級生產線構建全流程、可追溯的質檢網絡。問產線全檢機哪家能測陶瓷制品?普視產線全檢機,識別陶瓷裂紋與表面斑點。

印刷包裝生產線常面臨文字錯漏、圖案缺失等問題,人工校對易因視覺疲勞導致漏檢,產線全檢機的加裝能實現印刷內容的核對。它搭載 OCR 文字識別系統和圖像比對技術,可自動識別包裝上的文字、數字、圖案,與預設的標準模板進行比對,一旦發現文字錯字、圖案缺失等問題,立即觸發報警并剔除。適配印刷包裝生產線時,設備可根據印刷速度調整檢測頻率,從每分鐘 50 張到 200 張的印刷線都能適配,同時支持不同材質的印刷檢測,如紙質、塑料、金屬箔等。加裝位置設在印刷完成后、模切前,能及時剔除印刷不良產品,避免模切后造成更多材料浪費。對于多版本印刷的包裝,設備可預設多個標準模板,快速切換比對,滿足印刷包裝生產線多批次、多版本的質檢需求,確保每一件印刷包裝的內容都準確無誤。標簽印刷產線全檢機找哪家?普視產線全檢機,快速識別條碼重碼與漏碼。湖南產線智檢全檢機性價比

產線全檢機,融合機器視覺與運動控制技術,實現檢測自動化。山西專業印刷品產線智檢全檢機簡介

沖壓件的翻邊高度、角度偏差會影響裝配精度,產線全檢機通過激光測量與視覺定位,實現精細檢測。設備采用激光位移傳感器,測量翻邊的高度、厚度,誤差控制在 0.01mm 以內;視覺系統則通過坐標計算,檢測翻邊的角度偏差,確保在設計范圍內(通常 ±0.5°)。某汽車沖壓件廠加裝后,翻邊尺寸不良率從 3.2% 降至 0.04%,角度偏差率從 2.8% 降至 0.02%,零件與其他部件的裝配合格率提升至 99.9%,減少了現場裝配調整的工作量。設備支持不同形狀沖壓件的檢測,可通過自定義模板適配新車型零件。山西專業印刷品產線智檢全檢機簡介

- 湖南看樣臺廠家批發價 2025-12-04

- 山西專業印刷品產線智檢全檢機簡介 2025-12-04

- 陜西包裝看樣臺廠家批發價 2025-12-04

- 廣西產線智檢全檢機電話 2025-12-04

- 陜西先進圖像算法看樣臺售后服務 2025-12-04

- 貴州書本看樣臺簡介 2025-12-04

- 遼寧快速切換規格產線智檢全檢機性價比 2025-12-04

- 海南多功能定制產線智檢全檢機歡迎選購 2025-12-04

- 寧夏紙箱看樣臺大概價格多少 2025-12-04

- 海南高速自動化產線智檢全檢機工廠直銷 2025-12-04

- 河南半自動訂折機制造商 2025-12-04

- 天津附近哪里柔性版材廠家 2025-12-04

- 廣西三角式光刻膠過濾器怎么樣 2025-12-04

- 上海灰色試卷紙采購 2025-12-04

- 河南VP6320數碼印刷機哪家好 2025-12-04

- 北京全自動數碼印刷機哪家好 2025-12-04

- 普陀區產品外包裝印刷哪家便宜 2025-12-04

- 大連柔印套筒網紋輥訂做廠家 2025-12-04

- 浦東新區禮品盒包裝印刷廠找哪家 2025-12-04

- 閔行精美樣本印刷哪家好 2025-12-04