溫州油溫機廠商直銷

工業生產場景的多樣化需求,對油溫機的適配性提出更高要求,模塊化設計成為行業發展趨勢。廣東共能智造的油溫機采用模塊化結構布局,將加熱系統、循環系統、控制系統、安全保護系統拆分為單獨模塊,各模塊通過標準化接口連接,可根據客戶的工藝需求、安裝空間、功率要求進行靈活組合與擴展。例如,針對小型加工廠的低功率需求,可配置單模塊加熱系統(功率5-30kW);針對大型生產線的高功率需求,可組合多模塊加熱系統(功率可達2400kW)。模塊化設計不僅降低了設備研發與生產成本,還簡化了安裝與維護流程——當某一模塊出現故障時,可直接更換備用模塊,停機維修時間縮短80%。此外,設備支持定制化接口設計,可與不同品牌、型號的用熱設備無縫對接,適配注塑機、硫化機、反應釜、擠出機等多種工業裝備,為企業提供靈活的溫控解決方案。 油溫機的數字溫控儀表支持參數存儲,可保存多組工藝參數,方便重復調用。溫州油溫機廠商直銷

傳統油溫機的維護多為事后維修,導致設備停機時間長、維護成本高,廣東共能智造研發的故障預警系統與預防性維護方案,有效解決了這一問題。該系統通過在油溫機關鍵部位安裝傳感器,實時監測加熱元件溫度、泵軸轉速、管路壓力、導熱油粘度等參數,利用大數據分析技術識別設備運行異常趨勢,提前發出故障預警。例如,當加熱元件老化導致電阻值變化時,系統可提前預警并提示更換;當管路壓力異常升高時,提示檢查是否堵塞。預防性維護方案則根據設備運行時間、工況條件、參數變化等因素,制定個性化維護計劃,包括定期更換導熱油、清洗過濾器、檢查密封件、校準溫度傳感器等。某汽車零部件企業應用該方案后,油溫機的故障發生率降低60%,停機維修時間縮短70%,維護成本降低40%,明顯提升了設備運行穩定性與生產連續性。 呼和浩特高溫型油溫機廠商油溫機的快速響應系統可在溫度波動時迅速調整,確保工藝穩定。

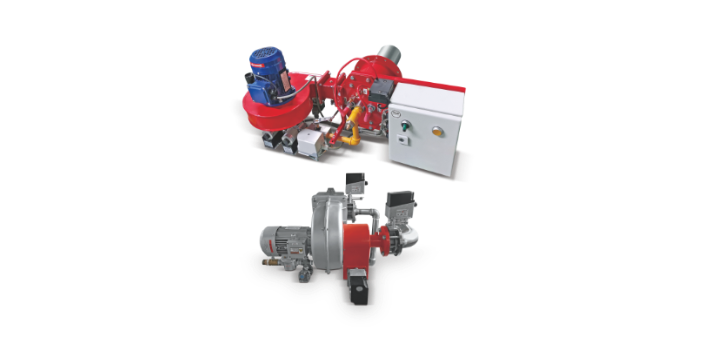

油溫機作為工業溫控領域的關鍵設備,其工作邏輯基于高效熱傳導與閉環循環系統。中心原理是通過電加熱元件將電能轉化為熱能,傳導至特用導熱油,再由循環泵驅動熱油流經用熱設備,完成熱量傳遞后回流油箱,形成持續溫控循環。設備結構主要包含四大中心系統:加熱系統采用耐高溫絕緣材質的電阻絲元件,根據功率需求可靈活配置;循環系統以耐腐蝕高溫循環泵為動力,搭配無縫鋼管減少熱損耗;控制系統集成高精度溫度傳感器與PID調節模塊,控溫精度可達±1℃;安全保護系統則涵蓋超溫、缺油、超壓等多重防護,確保運行安全。廣東共能智造的油溫機在結構設計上優化了熱交換路徑,使導熱油升溫速率提升15%,同時通過模塊化布局降低維護難度,適配不同工業場景的安裝需求。

油溫機作為工業溫控的 設備,共能智造通過模塊化設計重構了其技術體系。該設備以導熱油為傳熱介質,整合加熱系統、高壓循環泵、智能控制系統三大 模塊,實現從常溫到350℃的寬域控溫。與傳統設備相比,其創新采用結晶氧化鎂粉填充的耐高溫加熱管,配合密封式循環結構,既保證熱傳導效率又降低介質揮發風險,在塑料成型、化工反應等場景中實現穩定溫控。這種架構設計使油溫機不僅適配小型實驗室設備,更能滿足大型生產線的連續運行需求,展現出極強的場景兼容性。支持定制緊湊型設計,油溫機在空間受限車間仍能發揮全額加熱功率與循環效率。

復合材料成型中的油溫機工藝適配。共能智造油溫機以多段溫控曲線支撐復合材料高級制造。在碳纖維預浸料固化過程中,設備可按預設程序實現120℃保溫4小時后階梯升溫至180℃的復雜工藝,通過模具直接傳熱使熱效率提升30%。其PID算法精細執行溫度曲線,避免樹脂交聯過程中產生氣泡或分層,在航空航天復合材料構件生產中,將溫度偏差控制在±2℃以內。相比傳統烘箱加熱,該油溫機的局部控溫優勢明顯,成為玻璃鋼層壓等高級工藝的標配設備。油溫機適用于模具恒溫控制,提高注塑產品的成型質量和一致性。深圳燃氣型油溫機廠商

高溫油溫機適用于橡膠硫化、復合材料成型等工藝,提供穩定的熱源支持。溫州油溫機廠商直銷

針對高溫工況需求,廣東共能智造研發的高溫油溫機實現80-400℃寬溫域控制,成為化工、復合材料等行業的中心設備。該類型油溫機采用高溫特用導熱油作為傳熱介質,具備優異的熱穩定性,可在高溫環境下長期循環使用。中心技術亮點包括:強化加熱腔室設計,采用多組加熱元件分布式布局,確保導熱油均勻升溫;升級循環泵密封結構,選用耐高溫材料,防止高溫下泄漏;配備高精度數字溫控儀表,支持PID參數自整定,控溫精度達±℃。在化工反應釜加熱中,高溫油溫機可精細控制反應溫度,確保化學反應充分且穩定;在復合材料成型工藝中,能為模具提供持續高溫,使材料固化更徹底,提升產品強度與耐用性。此外,設備支持定制化設計,加熱功率可從100kW擴展至2400kW,滿足不同規模生產需求,成為高溫工業溫控的推薦方案。 溫州油溫機廠商直銷

- 寧波沖床油溫機多少錢 2025-12-15

- 大連反應釜油溫機廠商 2025-12-15

- 長沙沖床油溫機哪家好 2025-12-15

- 沈陽反應釜油溫機哪里有 2025-12-15

- 長沙高溫油式油溫機 2025-12-15

- 濟南大功率油溫機價格 2025-12-15

- 高溫型油溫機哪里有 2025-12-15

- 重慶耐高溫油溫機多少錢 2025-12-15

- 武漢壓鑄油溫機銷售 2025-12-15

- 莆田注塑油溫機生產廠家 2025-12-15

- 青浦區壁掛爐誠信合作 2025-12-15

- 浙江醫藥包裝生產線節能改造 2025-12-15

- 嘉興洗眼器服務電話 2025-12-15

- 阜寧庫存軸承參考價 2025-12-15

- 寧波智能走芯機廠家批發價 2025-12-15

- 宜興附近散熱手機殼選擇 2025-12-15

- 吉林高壓閥門價格 2025-12-15

- 江蘇加工薄膜成型設備廠商 2025-12-15

- 甘肅試驗智能設備多少錢 2025-12-15

- 智能激光玻璃打孔機口碑 2025-12-15