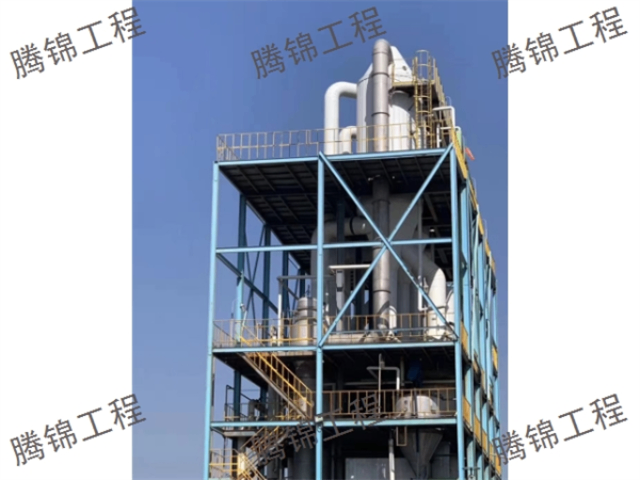

河北三效結晶器

套管式結晶器以其獨特的雙層結構著稱,內層為導熱性能優異的銅管,外層則設有循環水套以實現快速冷卻。這種設計不只提高了結晶器的冷卻效率,還保證了鑄坯在凝固過程中的均勻收縮。同時,底部配備的足輥裝置,有效防止了鑄坯在拉坯過程中的變形與脫方,確保了鑄坯的直線性與尺寸精度。組合式結晶器通過模塊化設計,實現了對不同斷面形狀鑄坯的靈活生產。其復合壁板結構,結合銅板與鋼制水箱的緊密配合,不只提高了結晶器的整體強度與剛度,還便于在線調整寬度與倒錐度,以滿足多樣化的生產需求。此外,組合式結晶器還具備易于拆卸、便于維修的特點,降低了生產成本與停機時間。騰錦結晶器配備激光測距傳感器,動態監測銅板磨損,預警維護周期,保障生產連續性。河北三效結晶器

導流筒-擋板蒸發結晶器在傳統蒸發結晶器的基礎上進行了創新設計。通過在結晶器內設置導流筒和筒形擋板并引入沉降區等結構,實現了晶體顆粒的有效分級與沉降。這一設計不只提高了晶體的純度和粒度均勻性還減少了母液的夾帶現象從而提升了產品的質量。同時其連續操作的特點也確保了生產效率的穩定與提升。奧斯陸冷卻結晶器作為母液循環式連續結晶器的一種其獨特之處在于采用了冷卻室代替加熱室并通過水力分級作用實現晶體的分離與提純。這種設備在操作過程中無需蒸發操作即可實現溶液的過飽和與晶體析出從而節約了能源并減少了廢水的產生。同時其流化床設計也確保了晶體顆粒的均勻分布與高效分離為好品質晶體的生產提供了有力保障。浙江雙效結晶器價格結晶器內蒸汽加熱閥門精密控制,確保真空結晶壓力穩定。

為了減少鋼水在冷凝過程中與結晶器內壁的粘結,改善鑄坯表面質量,潤滑技術被普遍應用于結晶器生產中。通過向結晶器內壁噴灑沸點高于內壁溫度的液體潤滑劑或保護渣,在鋼水與內壁間形成一層油氣膜或熔渣膜,有效降低了拉坯時的摩擦阻力。這一技術的應用,不只延長了結晶器的使用壽命,還卓著提高了鑄坯的表面光潔度和內在質量。漏鋼是連鑄生產中的嚴重事故,對設備和生產安全構成巨大威脅。為此,漏鋼預報技術應運而生。通過監測結晶器振動液壓缸上的摩擦力、熱傳遞量變化以及銅板熱電偶溫度等參數,可以及時發現并預警漏鋼風險。這些技術的應用,不只提高了漏鋼預報的準確性和及時性,還為操作人員提供了寶貴的決策依據,有效降低了漏鋼事故的發生率。

在冶金行業中,結晶器主要用于制造金屬、合金等材料。特別是在金屬冶煉過程中,結晶器能夠實現對金屬液體的精確控制,確保金屬產品的質量和性能。例如,在鋼鐵冶煉過程中,連鑄結晶器是不可或缺的設備之一。它能夠將高溫的鋼水連續、穩定地澆鑄成鋼坯,為后續的軋制、加工等工藝提供高質量的原材料。此外,冶金污水蒸發結晶器在冶金污水處理方面也發揮著重要作用。通過蒸發和結晶兩個物理過程,冶金污水蒸發結晶器能夠高效、環保地處理冶金污水,降低對環境的污染。同時,通過回收廢水中的有用物質和冷凝水等熱資源,實現了資源的循環利用,提高了企業的經濟效益。結晶器錐度智能調節系統實時匹配鋼種特性,降低拉坯阻力,減少粘結漏鋼風險。

結晶器內壁的材質選擇直接關系到其使用壽命與性能表現。銅基合金因其優異的導熱性、耐磨性和機械強度,成為制作結晶器內壁的理想材料。通過合金化處理與表面鍍層技術,可以進一步提高內壁的硬度、抗腐蝕性和光滑度,從而降低拉坯阻力、改善鑄坯表面質量。同時,合理的內壁處理還能有效防止鋼水粘結與漏鋼事故的發生。在連鑄過程中,結晶器內壁的潤滑處理是確保鑄坯質量的重要環節。采用沸點高于內壁溫度的液體潤滑劑或保護渣,可以在鋼水與內壁間形成一層穩定的油氣膜或熔渣膜,有效防止鋼水粘結、降低摩擦阻力。這種潤滑作用不只改善了鑄坯的表面質量,還延長了結晶器的使用壽命,降低了維護成本。結晶器通過溫漂控制技術,確保真空結晶過程壓力波動低于1%。廣東磷酸鈉閃蒸結晶結晶器廠家

結晶器內導流筒結構優化,提升晶漿循環效率,減少器內結垢。河北三效結晶器

陶瓷特性:陶瓷材質具有高熱穩定性、高耐腐蝕性和良好的機械性能,表面質量和光潔度高。應用:適用于高溫、強酸、強堿環境下的材料結晶。優勢:不會被氧化而導致失效,具有較長的使用壽命。玻璃特性:玻璃材質具有的光學性能和化學穩定性,表面光潔且不存在氧化問題。應用:在某些特定場合下,玻璃結晶器能夠滿足特殊需求。局限性:使用壽命相對較短;對溫度、壓力、熱沖擊和熱膨脹系數的要求較高。工作環境:結晶器的工作環境對其材質選擇至關重要。例如,高溫、高壓、強腐蝕等惡劣環境需要選擇耐高溫、耐腐蝕的材質。性能需求:根據結晶器的性能需求,如導熱性、機械強度、耐磨性等,選擇合適的材質。成本效益:在滿足性能需求的前提下,考慮材質的成本效益,選擇性價比高的材質。河北三效結晶器

- 湖南刮板類型 2025-12-15

- 無錫單效強制循環結晶器定制 2025-12-15

- 甘肅刮板輸送機 2025-12-15

- 湖北薄膜刮板設計 2025-12-15

- 重慶雙效升膜結晶器廠家 2025-12-15

- 宿遷氯化銨蒸發結晶結晶器定制 2025-12-15

- 湖南刮板分類 2025-12-15

- 蘇州板式換熱器定制價格 2025-12-14

- 加工冷卻器刮板供應商 2025-12-14

- 吉林結晶器定制價格 2025-12-14

- 什么是綠化工程施工行業報價 2025-12-15

- 濱湖區關于廢氣處理設備 2025-12-15

- 四川火葬場除臭濾料多少錢一噸 2025-12-15

- 廣東水水容積式換熱機組訂制價格 2025-12-15

- 江蘇快速制定工業廢氣處理機械設備購買 2025-12-15

- 錫山區本地工業污水處理設備售價 2025-12-15

- 清豐品牌水處理設備工業 2025-12-15

- 能源新風系統出售安裝服務 2025-12-15

- 奉賢區本地雙碳數字化解決方案銷售電話 2025-12-15

- 徐州專業活性炭給料系統 2025-12-15