揚州硫酸鹽蒸發結晶蒸發器定制

化工溶液濃縮:燒堿、硫酸亞鐵等無機鹽溶液的蒸發,利用螺旋通道的抗腐蝕材質(不銹鋼、鈦材等)耐受強腐蝕環境。廢熱回收:回收反應釜余熱、高溫工藝流體熱量,加熱低溫物料(如原油預處理),降低能耗。食品與飲料工業果汁 / 乳制品蒸發:低溫蒸發(如真空環境)保留營養成分,螺旋結構減少果肉沉淀,適合濃縮橙汁、牛奶殺菌后的二次蒸發。食用油脫臭:在真空條件下通過螺旋通道加熱油液,脫除揮發性雜質,避免高溫氧化。壓力限制:螺旋通道密封難度較高,通常適用于低壓或中壓場景(設計壓力≤2.5 MPa),高壓環境需特殊加固。大流量場景受限:單臺設備處理量有限,大規模生產需多臺并聯,增加系統復雜性。末效二次蒸汽經壓縮后回用,熱能利用率大幅提高。揚州硫酸鹽蒸發結晶蒸發器定制

高效化:開發新型換熱材料(如納米涂層、高導熱合金)和結構(如微通道蒸發器),提升換熱效率。節能化:結合熱泵技術,將蒸發器吸熱用于供熱,實現能量回收(如空氣源熱泵蒸發器)。環保化:適配環保制冷劑(如R32、CO?),減少對臭氧層的破壞和溫室效應。蒸發器作為制冷系統的“冷量輸出端”,其性能直接影響整個系統的效率和可靠性,不同領域的應用需求推動著其結構和技術的持續創新。蒸發器是制冷系統中的關鍵部件,主要功能是通過液態制冷劑的蒸發吸熱,實現對周圍介質(如空氣、水等)的降溫冷卻。南京雙效蒸發器維修蒸發結晶干燥一體化設備縮短流程,省去干燥環節。

懸筐式蒸發器:為了克服循環式蒸發器中蒸發液易結晶、易結垢且不易清洗等缺點,對標準式蒸發器結構進行了改進,形成了懸筐式蒸發器。加熱室像個籃筐,懸掛在蒸發器殼體的下部,并且以加熱室外壁與蒸發器內壁之間的環形孔道代替中間循環管。溶液沿加熱管中間上升,而后循著懸筐式加熱室外壁與蒸發器內壁間的環隙向動而構成循環。這種蒸發器溶液循環速度比標準式蒸發器大,加熱室可由頂部取出進行檢修或更換,熱損失也較小,但結構復雜,單位傳熱面積的金屬消耗較多。

升膜蒸發器:液體在加熱管內受熱后,沿管壁形成薄膜狀上升,溶劑汽化后從頂部排出,適用于處理低黏度、易流動的液體。降膜蒸發器:液體從頂部均勻分布到加熱管內壁,沿管壁形成薄膜狀下降,溶劑汽化后從底部排出,適用于處理高黏度、易結垢的液體。刮板式蒸發器:通過刮板不斷攪拌液體,防止液體在加熱面上結垢,適用于處理易結垢、高黏度的物料。離心式蒸發器:利用離心力使液體在蒸發器內形成薄膜,加速蒸發過程,適用于處理高黏度、易結晶的物料。江蘇騰錦蒸發器能耗控制出色,為企業節省生產成本。

干式蒸發器制冷劑在換熱管內通過,冷水在高效換熱管外運行,這樣的換熱器換熱效率相對誤差,其換熱系數只為光管換熱系數的2倍左右,但是其優點是可以回油,控制擴展,而制冷劑的充注量大約是滿液式機組充注量的1/2?1/3左右。滿液式蒸發器與干式蒸發器的運行方式恰好相反,冷水在換熱管內通過,制冷劑完全將換熱管浸沒,吸熱后在換熱管外蒸發。管表面上有許多針形小孔,管內表面上還有螺旋形突出強化冷水側的換熱。這種同時強化管外沸騰和管內傳熱的高效傳熱管,從而傳熱系數較光管提高了5倍左右。超聲波清洗技術延長蒸發器清洗周期,減少停機損耗。貴州氯化銨蒸發結晶蒸發器定制

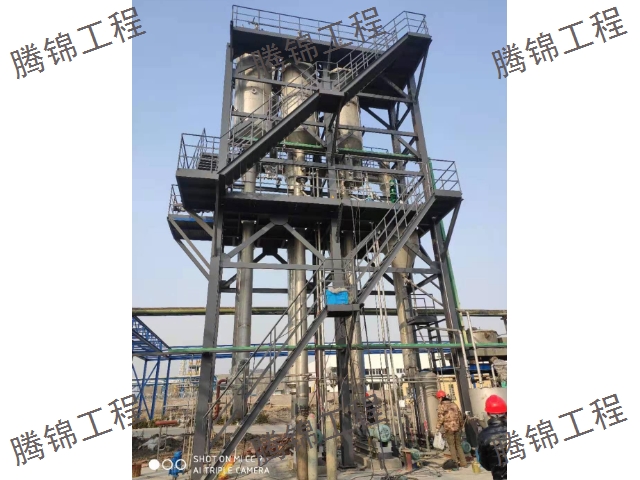

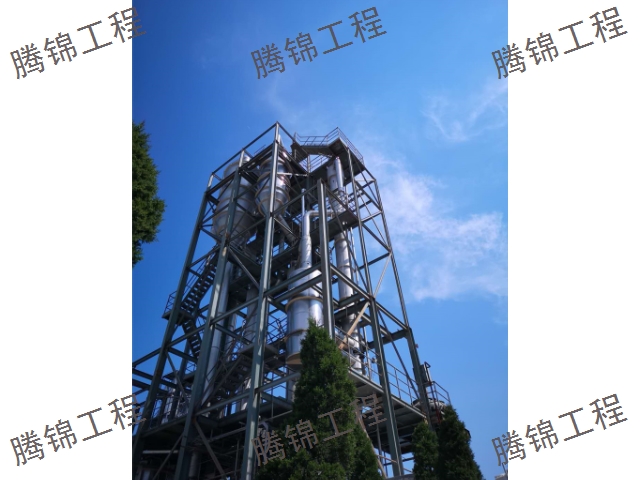

江蘇騰錦根據企業預算,提供性價比高的蒸發器解決方案。揚州硫酸鹽蒸發結晶蒸發器定制

蒸發器是制冷循環中利用液態制冷劑蒸發吸熱來降低周圍環境溫度的熱交換設備。在制冷系統中,它與壓縮機、冷凝器、節流裝置共同構成完整循環,具體作用為:吸熱降溫:液態制冷劑在蒸發器內低壓環境下沸騰蒸發,吸收周圍介質(空氣、水等)的熱量,從而實現冷卻效果。能量轉換:將制冷劑的液態熱能轉化為氣態熱能,完成制冷循環中的關鍵能量交換環節。制冷劑流程:從節流裝置(如膨脹閥)流出的低壓液態制冷劑進入蒸發器,在蒸發器管道內吸收周圍熱量,逐漸蒸發為氣態。氣態制冷劑被壓縮機吸入,進入下一循環(壓縮→冷凝→節流→蒸發)。熱交換過程:周圍介質(如空氣)通過蒸發器表面時,熱量被制冷劑吸收,溫度降低;其制冷劑則因吸熱完成相變(液態→氣態)。揚州硫酸鹽蒸發結晶蒸發器定制

- 蘇州板式換熱器定制價格 2025-12-14

- 加工冷卻器刮板供應商 2025-12-14

- 吉林結晶器定制價格 2025-12-14

- 刮板泵圖片 2025-12-14

- 淮安單效強制循環結晶器廠家 2025-12-14

- 內蒙古刮板安裝規范 2025-12-14

- 浙江氯鹽蒸發結晶結晶器廠家 2025-12-14

- 蘇州刮板設備 2025-12-14

- 福建石墨換熱器供應商 2025-12-14

- 浙江薄膜刮板 2025-12-14

- 湖南凈化車間安裝公司 2025-12-14

- 耐高溫生物分離中空纖維膜供應商 2025-12-14

- 湖南OCROSTRO工藝流程 2025-12-14

- 醫院純水處理系統 2025-12-14

- 空調機組噪聲無縫吸音板 2025-12-14

- 網式管道過濾器源頭生產廠家 2025-12-14

- 重慶彈簧式減振器推薦廠家 2025-12-14

- 吳江區標準電子測量儀器客服電話 2025-12-14

- 粉塵等速采樣 2025-12-14

- 鎳珠回收價格表 2025-12-14