西安電容式差壓變送器廠家電話

選型的第一步是精確定義測量目標。需明確三大重要參數:測量介質(氣體、液體、蒸汽、腐蝕性物質等)、測量范圍(如壓力0-10MPa、溫度-50℃~300℃)及精度要求(±0.1%、±0.5%)。例如,在化工反應釜中,若介質為強腐蝕性硫酸,需選擇哈氏合金或PTFE涂層的傳感器;若測量高溫蒸汽壓力,則需選用耐溫400℃以上的陶瓷壓力傳感器。此外,動態測量場景(如流體瞬時流量)需關注變送器的響應時間(通常≤100ms),而靜態測量(如儲罐液位)則可放寬至秒級。某鋼鐵企業曾因未考慮高爐煤氣中的粉塵顆粒,選用普通壓力變送器導致傳感器堵塞,后更換為反吹式防堵變送器,故障率下降90%。數字變送器輸出信號抗干擾能力明顯更強。西安電容式差壓變送器廠家電話

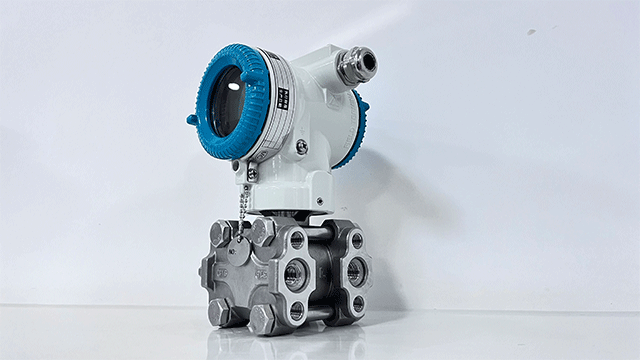

變送器

輸出信號類型與安裝方式決定數據傳輸效率與系統兼容性。長距離傳輸或強干擾環境(如變電站、變頻器附近)需選擇4-20mA模擬信號,其抗干擾能力是0-10V信號的3倍;智能工廠則優先采用HART、Modbus RTU數字信號,支持設備狀態監測與遠程診斷。華毅澳峰的智能變送器集成“三階曲面+神經元”溫度補償算法,通過HART 7.5協議實現手機APP遠程校準,在華東某乙烯裝置中,327臺設備通過AMS平臺集中管理,單臺維護時間從25分鐘縮短至4分鐘。安裝設計上,其產品支持垂直/水平管道、防振支架等多種方式,例如在泵體出口等振動場景中,采用“過載保護結構”變送器,可承受20g振動加速度,避免膜片疲勞損傷。北京差壓型壓力變送器廠家電話變送器于鋼鐵冶煉時,時刻關注流量變化。

化工與制藥行業對生產過程的精確控制要求極高,變送器需在高溫、高壓、強腐蝕等極端條件下穩定工作。例如,在聚乙烯生產中,壓力變送器需承受超過100MPa的工藝壓力,同時抵抗聚合物粘附導致的測量誤差;液位變送器則采用雷達或磁致伸縮原理,精確監測反應釜內介質高度,避免溢流或空罐風險。制藥行業的無菌生產環境對變送器提出更高挑戰:衛生型壓力變送器采用全不銹鋼結構與表面拋光處理,滿足GMP認證要求;pH值變送器通過特制電極與智能算法,在強酸強堿溶液中實現±0.01pH的測量精度,確保藥品質量。此外,化工安全監測中,有毒氣體變送器可實時檢測硫化氫、氯氣等泄漏,聯動應急系統保障人員安全。

隨著工業4.0發展,變送器精度管理正從“被動修正”轉向“主動預防”。華毅澳峰推出的智能變送器集成“三階曲面+神經元”溫度補償算法,可實時修正環境溫度變化引起的測量誤差,在西北某油田-40℃至125℃極端環境中保持精度穩定。其“壽命預測模型”通過分析歷史運行數據,提前其3-6個月預警設備故障,在華東某乙烯裝置中避免非計劃停機2次,年節省運維成本超百萬元。從電路設計到材料工藝,從環境防護到智能補償,變送器精度的提升是一場涉及多學科的技術攻堅。變送器的多種輸出信號方便與不同設備連接。

智能制造的崛起為變送器開辟了新應用場景。在汽車焊接車間,壓力變送器監測機器人焊槍夾緊力,確保焊接質量穩定;溫度變送器控制涂裝車間烘房溫度,避免漆面缺陷。食品包裝生產線中,流量變送器精確計量液態物料灌裝量,減少原料浪費;稱重變送器與金屬檢測儀聯動,實現產品凈含量與品質的雙重把控。半導體制造對環境潔凈度要求嚴苛,微差壓變送器持續監測無塵室正壓值,防止外部顆粒侵入;濕度變送器則通過控制加濕系統,維持晶圓加工所需的濕度穩定。更值得關注的是,隨著工業機器人普及,六維力/力矩變送器被集成于機械臂末端,賦予其“觸覺”感知能力,可完成精密裝配、拋光打磨等復雜任務,推動制造業向柔性化、智能化升級。變送器的可靠性能減少設備故障發生頻率。安徽投入式靜壓變送器報價

變送器的抗干擾能力保障信號傳輸穩定。西安電容式差壓變送器廠家電話

隨著工業4.0與物聯網技術的發展,變送器壽命管理正從“被動維護”轉向“主動預防”。華毅澳峰推出的智能變送器集成“三階曲面+神經元”溫度補償算法,可自動修正環境溫度變化引起的測量誤差,在西北某油田-40℃至125℃極端環境中保持精度穩定。其“壽命預測模型”通過分析歷史運行數據,提前其3-6個月預警設備故障,在華東某乙烯裝置中避免非計劃停機2次,年節省運維成本超百萬元。未來,隨著AI與大數據技術的深度融合,變送器將進化為具備自診斷、自修復能力的智能終端,而華毅澳峰正以持續創新,為工業測量設備的高壽命運行提供重要支撐。西安電容式差壓變送器廠家電話

- 河北管道流量計廠家報價 2025-12-23

- 青海絕壓變送器生產企業 2025-12-23

- 河北渦輪流量計專業廠家 2025-12-23

- 上海流量計生產廠家 2025-12-23

- 廣州水泥熟料料位計公司 2025-12-23

- 上海清水罐液位計 2025-12-23

- 新疆投入式靜壓液位計型號 2025-12-22

- 深圳清水罐液位計哪家好 2025-12-22

- 青海變送器 2025-12-22

- 安徽固體粉塵流量計 2025-12-22

- 降雨量傳感器批發 2025-12-23

- 浙江流量計檢查 2025-12-23

- 多維聚焦適形熱療怎么收費 2025-12-23

- 安徽智能在線堿度(硬度)分析儀銷售價格 2025-12-23

- 壓平機激光對中 2025-12-23

- 青浦區質量機械設備銷售報價 2025-12-23

- 蚌埠智能液體分層儀 2025-12-23

- 應變計智能傳感設備開發 2025-12-23

- 上海新型廢氣處理設備供應商家 2025-12-23

- 無錫定性基因擴增儀PCR儀直銷價 2025-12-23