高精度低溫軸承應用場景

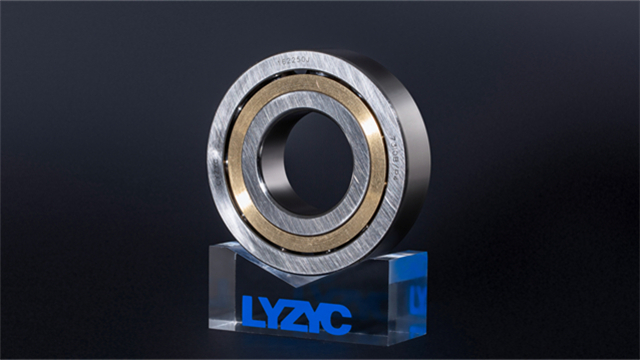

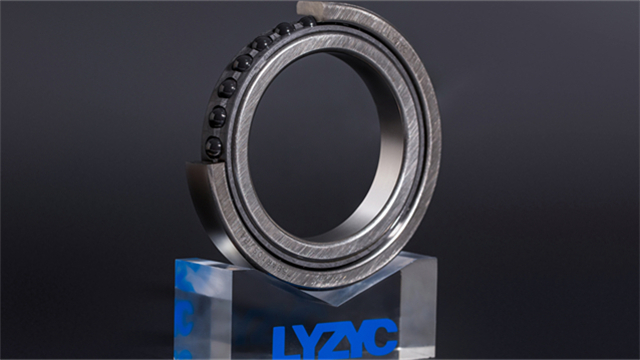

低溫軸承在深海探測機器人中的特殊設計:深海探測機器人面臨低溫(2 - 4℃)與高壓(可達 110MPa)的雙重極端環境,對軸承提出特殊要求。針對此,研發出深海專門用的低溫軸承,采用雙層密封結構:內層為金屬波紋管密封,利用其良好的彈性補償壓力變化導致的尺寸變形;外層為磁流體密封,在高壓下磁流體仍能緊密附著在密封面,阻止海水侵入。軸承材料選用耐海水腐蝕的鈦合金,并進行表面陽極氧化處理,形成致密的氧化膜,增強抗腐蝕能力。在 100MPa 壓力、3℃環境的模擬實驗中,該軸承連續運行 4000 小時無泄漏,且磨損量極小。其特殊設計有效保障了深海探測機器人在極端環境下的穩定運行,助力深海資源勘探與科學研究。低溫軸承的安裝壓力監控,防止低溫下安裝過緊。高精度低溫軸承應用場景

低溫軸承的冷焊失效機理與預防:在低溫環境下,軸承零件表面原子活性降低,導致表面吸附的氣體分子解吸,使原本被氣體分子隔離的金屬表面直接接觸,從而引發冷焊現象。研究表明,在 - 200℃時,軸承鋼表面的氧原子覆蓋率從常溫的 80% 驟降至 15%,金屬原子裸露面積增加,冷焊風險明顯上升。冷焊會導致軸承轉動阻力增大,甚至卡死失效。為預防冷焊,可在軸承表面涂覆自組裝單分子膜(SAMs),如十八烷基硫醇(ODT)膜,該膜層厚度約 1 - 2nm,能在低溫下有效隔離金屬表面,使冷焊發生率降低 90%。此外,采用離子注入技術向軸承表面引入氟元素,形成低表面能的氟化層,也可減少金屬原子間的直接接觸,提升軸承在低溫環境下的運行可靠性。高精度低溫軸承應用場景低溫軸承的潤滑脂低溫流動性改良,適應極寒條件。

低溫軸承的熱管理技術:在低溫環境下,軸承運行產生的熱量若不能及時散發,會導致局部溫度升高,影響潤滑性能和材料性能。熱管理技術主要包括散熱結構設計和熱隔離措施。在散熱結構方面,采用翅片式散熱設計,增加軸承座的散熱面積,提高散熱效率。同時,選擇導熱性能良好的材料制造軸承座,如鋁基復合材料,其導熱系數是普通鋼材的 3 - 5 倍。在熱隔離方面,使用低導熱率的絕緣材料(如聚四氟乙烯)制作軸承與設備其他部件之間的隔熱墊片,減少熱量傳遞。在低溫制冷壓縮機中應用熱管理技術后,軸承的工作溫度波動范圍控制在 ±5℃以內,確保了軸承在低溫環境下的穩定運行。

低溫軸承的低溫振動特性分析:低溫環境下,軸承的振動特性發生改變,影響設備的運行穩定性。溫度降低導致軸承材料的彈性模量增大,固有頻率升高,同時潤滑狀態的變化也會影響振動響應。通過實驗測試和有限元分析發現,在 -150℃時,軸承的一階固有頻率比常溫下提高 20%。當設備運行頻率接近軸承的固有頻率時,容易引發共振,導致振動加劇。為避免共振,在軸承設計階段,通過優化結構參數,如調整滾動體數量、改變滾道曲率半徑等,使軸承的固有頻率避開設備的運行頻率范圍。同時,采用阻尼減振技術,在軸承座上安裝阻尼器,可有效降低振動幅值,提高設備的運行穩定性。低溫軸承的耐磨損性能,影響工作時長。

低溫軸承的產學研協同創新模式:低溫軸承的研發涉及多學科、多領域的知識和技術,產學研協同創新模式成為推動其發展的有效途徑。高校和科研機構發揮理論研究和技術創新優勢,開展低溫軸承材料的基礎研究、新型潤滑技術的探索以及微觀機理的分析;企業則憑借生產制造和市場應用經驗,將科研成果轉化為實際產品,并反饋市場需求。例如,某高校研發出新型低溫軸承合金材料后,與軸承制造企業合作,通過中試和產業化生產,將材料應用于實際軸承產品;同時,企業將產品在實際工況中的應用數據反饋給高校,為進一步優化材料和工藝提供依據。產學研各方緊密合作,形成優勢互補、協同發展的創新生態,加速低溫軸承技術的突破和產業升級,推動我國在該領域的技術水平不斷提升 。低溫軸承的密封性能優化,防止低溫介質滲入。高精度低溫軸承應用場景

低溫軸承的工作溫度范圍,界定其應用場景邊界。高精度低溫軸承應用場景

低溫軸承的低溫環境下的智能監測與診斷技術:為及時發現低溫軸承的故障隱患,保障設備的安全運行,需要采用智能監測與診斷技術。利用光纖傳感器、聲發射傳感器等新型傳感器,實時監測軸承的溫度、振動、應力等參數。光纖傳感器具有抗電磁干擾、靈敏度高、可實現分布式測量等優點,能夠準確測量軸承內部的溫度分布。聲發射傳感器可捕捉軸承內部缺陷產生的微小彈性波信號,實現故障的早期預警。結合大數據分析和人工智能算法,對監測數據進行處理和分析,建立軸承故障診斷模型。該模型能夠快速準確地診斷出軸承的故障類型和故障程度,并提供相應的維修建議,實現低溫軸承的智能化運維。高精度低溫軸承應用場景

- 高精度低溫軸承應用場景 2025-12-24

- 福建成對配置角接觸球軸承 2025-12-24

- 北京真空泵軸承哪家好 2025-12-24

- 山東渦輪增壓器浮動軸承 2025-12-24

- 西藏薄壁角接觸球軸承 2025-12-23

- 寧夏真空泵軸承廠家 2025-12-23

- 河北渦輪浮動軸承 2025-12-23

- 安徽浮動軸承工廠 2025-12-23

- 青海真空泵軸承廠家供應 2025-12-23

- 航天用低溫軸承生產廠家 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 浙江別墅電梯費用 2025-12-24

- 天寧區附近伺服電機設備廠家 2025-12-24