碳化硅與玻璃的博弈:實現完美脫模的解決方案

在3D玻璃熱彎成型產線上,無數工程師正被同一個問題反復拉扯:模具精度沒問題,設備運行正常,工藝參數也反復驗證過,但玻璃就是“粘”在碳化硅模具上,脫不下來。輕則表面拉絲、返工拋光,重則整片報廢、停機清理。每一次脫模失敗,都在悄悄侵蝕良率、推高成本、打亂了交付節奏。這不是操作問題,而在于碳化硅脫模性能是否真正匹配玻璃熱彎成型的實際需求。

碳化硅模具脫模難,根源不在“用不好”,而在“沒適配”

碳化硅材料本身具備高導熱、高溫穩定性強、抗熱震性好等優勢,因此被廣泛應用于玻璃熱彎成型。但這些優點并不自動轉化為“好脫模”。在高溫軟化狀態下,玻璃與碳化硅接觸面會因表面能高、界面潤濕性強而產生微觀粘連。尤其在多次熱循環后,模具表面微結構變化可能進一步加劇這種傾向。傳統碳化硅陶瓷未針對玻璃成型場景專門優化,其“通用型”設計在面對高精度3D玻璃時,往往力不從心。

對工程師而言,這意味著:

良率波動:脫模拉傷導致的外觀缺陷,直接沖擊交付質量。

成本高企:模具因粘連磨損加速,備件更換與維護成本居高不下。

效率折損:產線頻繁停機清潔,設備綜合效率(OEE)持續承壓。

碳化硅:不是“更強”,而是“更懂玻璃”

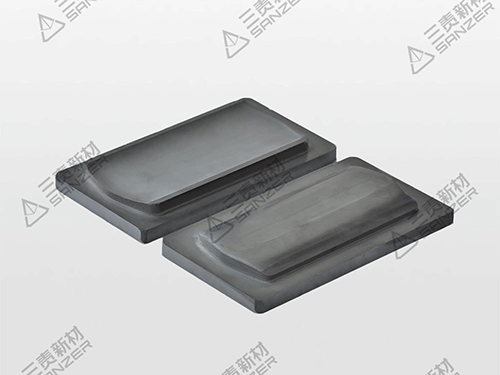

江蘇三責新材料科技股份有限公司沒有選擇在表面涂一層脫模劑了事,而是回到材料本體,重新定義碳化硅模具在玻璃熱彎中的角色。公司推出的碳化硅陶瓷,專為玻璃熱彎成型開發,其價值在于:讓脫模從“碰運氣”變成“可預期”。

技術特點上,該材料通過調控晶界相組成與微觀結構,在不引入外來污染元素的前提下,實現高溫下穩定的低表面能狀態。

作用機制上,這種設計明顯降低了玻璃熔體在模具表面的潤濕與滲透傾向,使兩者在高溫接觸后仍能保持“非粘附”界面。

客戶收益上,脫模過程更順暢,玻璃表面無劃傷、無殘留,模具清潔頻次減少,連續生產時間延長——這意味著更穩的良率、更低的停機成本、更少的救火式加班。

好模具,不該讓工程師“提心吊膽”

再精細的工藝,也抵不過材料本身的“不配合”。當碳化硅模具具備良好的本征脫模性能,工藝窗口自然變得更寬。溫度曲線稍有波動?壓力分布略有不均?這些以往可能導致脫模失敗的變量,如今不再成為“紅線”。對產線而言,這意味著新員工也能快速產出合格品;對工程師而言,這意味著從“被動救火”轉向“主動規劃”。

更重要的是,模具壽命的延長直接降低了長期使用成本。每一次減少的刮擦與化學侵蝕,都在延長模具的服役周期,減少備件庫存壓力和采購頻次。

下一步,讓材料替你解決問題

江蘇三責新材料科技股份有限公司不做“高大上”的技術秀,而是聚焦工程師每天面對的真實難題:如何讓脫模不再成為良率瓶頸?如何讓產線跑得更穩、更久、更省?

如果你正在為碳化硅模具脫模不順、玻璃表面缺陷、模具更換頻繁而困擾,問題可能不在你的工藝,而在于你用的碳化硅是否真正為玻璃熱彎而生。

歡迎聯系江蘇三責技術團隊,獲取針對您玻璃成分與熱彎工藝的碳化硅模具適配建議,或申請樣品進行實測驗證。讓下一次脫模,輕松、干凈、一次成功——也讓工程師,終于能睡個好覺。