河南反應磁控濺射特點

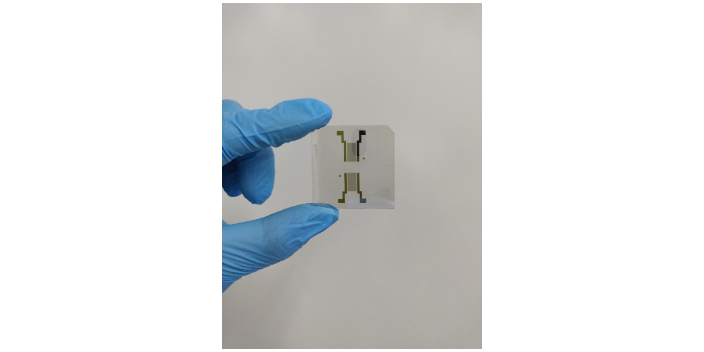

針對柔性電子器件的低溫制備需求,研究所開發了低溫磁控濺射工藝技術。通過優化濺射功率與工作氣壓參數,在室溫條件下實現了 ITO 透明導電薄膜的高質量沉積,薄膜電阻率低至 1.5×10?? Ω?cm,可見光透射率超過 90%。創新的脈沖偏壓輔助設計有效提升了薄膜在柔性基底上的附著力,經 1000 次彎曲循環測試后,電阻變化率小于 5%。該技術打破了傳統高溫沉積工藝對柔性基底的限制,已成功應用于柔性顯示面板的電極制備,推動了柔性電子產業的技術升級。在醫療器械領域,磁控濺射制備的生物相容性薄膜有利于提高醫療器械的安全性和可靠性。河南反應磁控濺射特點

濺射參數是影響薄膜質量的關鍵因素之一。因此,應根據不同的薄膜材料和制備需求,調整射頻電源的功率、自偏壓等濺射參數,以控制濺射速率和鍍膜層的厚度。同時,應定期監測濺射過程,及時發現并解決參數異常問題,確保濺射過程的穩定性和高效性。磁控濺射設備在運行過程中,部分部件會因磨損而失效,如陽極罩、防污板和基片架等。因此,應定期更換這些易損件,以確保設備的正常運行。同時,靶材作為濺射過程中的消耗品,其質量和侵蝕情況直接影響到薄膜的質量和制備效率。因此,應定期檢查靶材的侵蝕情況,確保其平整且無明顯缺陷,必要時及時更換靶材。河南反應磁控濺射特點在磁控濺射中,磁場的設計和控制是關鍵環節之一,磁控濺射可以有效地提高離子的利用率和薄膜的覆蓋率。

磁控濺射是一種常用的薄膜制備技術,其操作流程主要包括以下幾個步驟:1.準備工作:首先需要準備好目標材料、基底材料、磁控濺射設備和相關工具。2.清洗基底:將基底材料進行清洗,以去除表面的雜質和污染物,保證基底表面的平整度和光潔度。3.安裝目標材料:將目標材料固定在磁控濺射設備的靶材架上,并將靶材架安裝在濺射室內。4.抽真空:將濺射室內的空氣抽出,以達到高真空狀態,避免氣體分子對濺射過程的干擾。5.磁控濺射:通過加熱靶材,使其表面發生濺射,將目標材料的原子或分子沉積在基底表面上,形成薄膜。6.結束濺射:當目標材料的濺射量達到預定值時,停止加熱靶材,結束濺射過程。7.取出基底:將基底材料從濺射室內取出,進行后續處理,如退火、表面處理等。總之,磁控濺射的操作流程需要嚴格控制各個環節,以保證薄膜的質量和穩定性

廣東省科學院半導體研究所在磁控濺射技術的極性調控領域取得 突破,其開發的雙向脈沖雙靶閉合式非平衡磁控濺射系統獨具特色。該系統將兩個磁控靶連接于同一脈沖電源,通過周期性變換靶材極性,使兩靶交替充當陰極與陽極 —— 陰極靶執行濺射沉積的同時,陽極靶實現表面清潔,形成獨特的 “自清潔” 效應。這種設計從根本上解決了傳統濺射中靶材表面污染導致的薄膜質量下降問題,尤其適用于高精度半導體薄膜制備。相較于單極性濺射系統,該技術不僅延長了靶材使用壽命,還使薄膜厚度均勻性誤差控制在 5% 以內,為大面積鍍膜的工業化生產提供了 技術支撐。氬離子在電場作用下加速轟擊靶材,濺射出大量的靶原子,靶原子沉積在基片表面形成膜。

廣東省科學院半導體研究所開發的磁控濺射復合涂層技術在高級裝備領域展現出巨大潛力。通過將 CrN 基涂層與自潤滑相結合,采用多靶磁控濺射系統實現分層沉積 —— 底層通過高能脈沖磁控濺射形成高結合力過渡層,表層通過平衡磁控濺射引入 MoS?潤滑相。該復合涂層硬度達到 28GPa,摩擦系數低至 0.08,在高溫高載荷環境下仍能保持穩定性能。應用于航空發動機軸承部件后,使部件使用壽命延長 3 倍以上,相關技術已通過航空航天領域的嚴苛驗證。磁控濺射制備的薄膜可以用于制備光學存儲材料和光電子器件。廣州真空磁控濺射儀器

磁控濺射具有高沉積速率、低溫處理、薄膜質量好等優點。河南反應磁控濺射特點

通過旋轉靶或旋轉基片,可以增加濺射區域,提高濺射效率和均勻性。旋轉靶材可以均勻消耗靶材表面,避免局部過熱和濺射速率下降;而旋轉基片則有助于實現薄膜的均勻沉積。在實際操作中,應根據薄膜的特性和應用需求,合理選擇旋轉靶或旋轉基片的方式和參數。定期清潔和保養設備是保證磁控濺射設備穩定性和可靠性的關鍵。通過定期清潔鍍膜室、更換靶材、檢查并維護真空泵等關鍵部件,可以確保設備的正常運行和高效濺射。此外,還應定期對設備進行校準和性能測試,以及時發現并解決問題,確保濺射過程的穩定性和高效性。河南反應磁控濺射特點

- 河北陽極晶圓鍵合加工 2025-12-22

- 云南微納光刻電子束曝光多少錢 2025-12-22

- 河南表面活化晶圓鍵合代工 2025-12-22

- 云南真空晶圓鍵合加工廠 2025-12-22

- 遼寧納米電子束曝光價格 2025-12-22

- 山東直接晶圓鍵合工藝 2025-12-22

- 云南高溫晶圓鍵合加工 2025-12-22

- 廣州硅熔融晶圓鍵合廠商 2025-12-22

- 深圳納米器件電子束曝光價錢 2025-12-22

- 江西NEMS器件電子束曝光服務價格 2025-12-22

- 合肥威視智能車牌識別屏一體機 2025-12-22

- 廣東半導體集成電路IC作用 2025-12-22

- 深圳合金采樣貼片電阻供應商推薦 2025-12-22

- 江蘇銑床數控系統編程 2025-12-22

- 北京標準瑪拉膠帶 2025-12-22

- 100E122FW1000X 2025-12-22

- 淄博本地監控攝像頭價格 2025-12-22

- 低溫適應絕對值編碼器Profinet協議實現工業設備數據高速實時傳輸 2025-12-22

- 濟南小功率晶閘管調壓模塊報價 2025-12-22

- 珠海圓盤金屬柄編碼器購買 2025-12-22