高剛性臥式加工中心廠商哪家好

通過在加工中心上安裝大量的傳感器,實時采集設備的運行數據,并將這些數據反饋到虛擬模型中。這樣,虛擬模型就能夠實時反映加工中心的狀態,包括設備的性能、加工進度、刀具磨損等。在生產管理中,數字孿生技術可以實現對加工中心的遠程監控和優化。管理人員可以在辦公室通過數字孿生模型了解生產現場的情況,及時調整生產計劃和設備參數。同時,數字孿生模型還可以用于設備的預測性維護,通過對虛擬模型的分析,預測設備的故障時間和部件更換需求,提高設備的利用率和生產效率。虛擬制造與數字孿生的結合,使臥式加工中心在智能化升級中實現了從設計到生產的全流程優化,為現代制造業提供了更高效、更精細的生產解決方案。整機經過嚴格的動平衡測試與調整,確保了高速運轉時的平穩性。高剛性臥式加工中心廠商哪家好

以加工航空發動機葉片為例,臥式加工中心能夠精確地控制刀具在葉片復雜曲面的切削路徑,確保每個葉片的尺寸精度和表面粗糙度都符合嚴格的航空標準。此外,先進的數控系統在高精度加工中發揮著重要作用。它能夠對加工過程進行精確的控制和補償。比如,通過實時監測各軸的運動狀態,對熱變形、反向間隙等誤差進行補償,從而保證加工精度的穩定性。這種高精度加工能力使臥式加工中心在精密模具制造、機械零件加工等領域具有無可比擬的優勢,能夠滿足對精度要求極高的產品生產需求。高剛性臥式加工中心廠商哪家好加工過程中產生的熱量能隨切屑快速帶走,工件熱影響區小。

通過先進的控制系統和精密的傳動裝置,它能夠實現微米級甚至更高精度的加工,確保每個零部件都符合嚴格的質量標準。無論是復雜的曲面加工,還是精細的孔位加工,臥式加工中心都能以其精細的操作,將設計圖紙上的要求完美地轉化為實際的產品。這對于航空航天、汽車制造、精密機械等對精度要求極高的行業來說,無疑是至關重要的。其次,臥式加工中心具有高效的生產效率。它配備了自動換刀系統和多工位工作臺,能夠在短時間內快速更換刀具和切換加工工位,實現多種工序的連續加工。

利用傳感器技術,系統能夠檢測刀具在切削過程中的受力、溫度等參數,當這些參數超出正常范圍時,及時提醒更換刀具。而且,刀具的自動更換功能更加智能高效。通過與加工任務的無縫銜接,系統可以在短的時間內完成刀具的選取和更換,減少加工過程中的停機時間。例如,在汽車零部件的批量生產中,頻繁的刀具更換不再是生產效率的瓶頸,智能化刀具管理系統保證了生產的連續性。此外,臥式加工中心的智能化升級還包括對加工環境的感知與適應。智能傳感器可以監測加工中心內部的溫度、濕度、振動等環境因素。當溫度變化可能影響加工精度時,系統會自動調整加工參數或者啟動恒溫控制裝置。在面對振動干擾時,通過主動減振技術,保證加工的穩定性。這種對環境的自適應能力使得臥式加工中心在復雜多變的工業環境中也能穩定輸出高質量的產品,為智能化制造提供了可靠的硬件保障。機床外露結合面均經過刮研處理,保證了接合精度與接觸剛度。

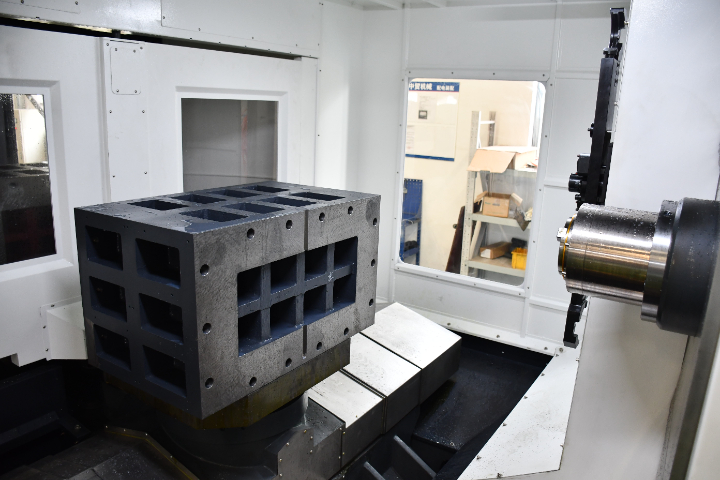

它配備了先進的自動換刀系統和多工位工作臺,能夠在短時間內迅速完成刀具的更換和工件的切換,實現多種加工工序的連續、快速進行。這一優勢縮短了加工過程中的輔助時間,極大地提高了生產效率。同時,其強大的切削能力和穩定的運行性能,使得它能夠在單位時間內完成更多的加工任務,為企業的高效生產提供了有力的支持,幫助企業在激烈的市場競爭中贏得先機。此外,臥式加工中心的適用性使其在眾多工業領域中都能大顯身手。它可以加工各種形狀、尺寸和材質的工件,無論是大型的箱體類零件、復雜的回轉體零件,還是對精度和表面質量要求極高的精密零件,臥式加工中心都能輕松應對,展現出其強大的加工能力和通用性。數控系統支持宏程序與參數化編程,特別適合系列化工件加工。高速臥式加工中心采購

其獨特的排屑設計使鐵屑自然墜落,有效避免了切屑對已加工表面的劃傷。高剛性臥式加工中心廠商哪家好

在模具制造中,一些大型模具的裝夾和重新定位是非常復雜且容易產生誤差的過程,多軸聯動加工有效解決了這一問題。不過,多軸聯動加工技術也存在挑戰。首先,多軸聯動的編程難度較大,需要專業的編程人員,并且編程過程需要考慮更多的因素,如各軸之間的運動協調、刀具路徑的優化等。其次,對操作人員的要求也更高,操作人員需要熟悉多軸加工中心的操作和維護,能夠處理加工過程中的各種突發情況。此外,多軸聯動加工中心的設備成本較高,對于企業的資金投入和設備管理能力也提出了挑戰。高剛性臥式加工中心廠商哪家好

- 中國臺灣高精度臥式加工中心生產線 2025-12-14

- 五軸立式加工中心價位多少 2025-12-14

- 高精度鉆工中心機供貨廠 2025-12-14

- 中國臺灣數控臥式加工中心廠商 2025-12-14

- 五軸立式加工中心公司哪家好 2025-12-14

- 中國臺灣多工位臥式加工中心有哪些品牌 2025-12-14

- 龍門加工中心哪種好 2025-12-14

- 高精密鉆工中心機廠商 2025-12-14

- 三軸立式加工中心公司哪家好 2025-12-14

- 高精密鉆工中心機供應商 2025-12-14

- 惠州小型半封閉絲桿模組批發 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 自動壓藥稱重設備廠家 2025-12-14

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 貴州分選檢重秤怎么樣 2025-12-14