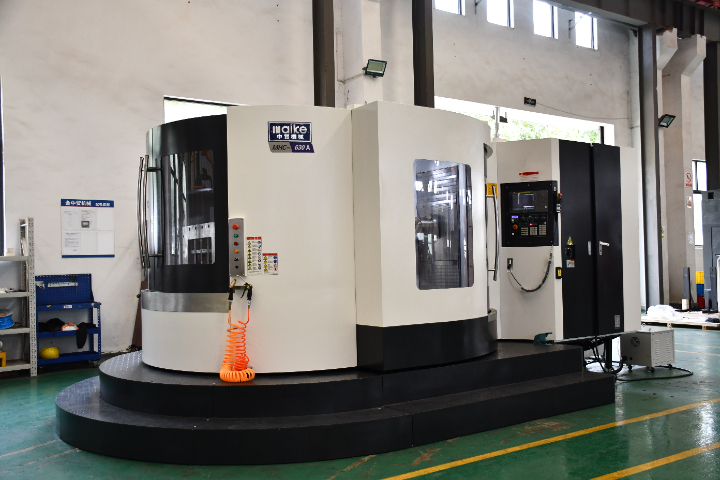

全自動臥式加工中心報價

利用傳感器技術,系統能夠檢測刀具在切削過程中的受力、溫度等參數,當這些參數超出正常范圍時,及時提醒更換刀具。而且,刀具的自動更換功能更加智能高效。通過與加工任務的無縫銜接,系統可以在短的時間內完成刀具的選取和更換,減少加工過程中的停機時間。例如,在汽車零部件的批量生產中,頻繁的刀具更換不再是生產效率的瓶頸,智能化刀具管理系統保證了生產的連續性。此外,臥式加工中心的智能化升級還包括對加工環境的感知與適應。智能傳感器可以監測加工中心內部的溫度、濕度、振動等環境因素。當溫度變化可能影響加工精度時,系統會自動調整加工參數或者啟動恒溫控制裝置。在面對振動干擾時,通過主動減振技術,保證加工的穩定性。這種對環境的自適應能力使得臥式加工中心在復雜多變的工業環境中也能穩定輸出高質量的產品,為智能化制造提供了可靠的硬件保障。臥式加工中心的剛性結構,使其能夠承受重切削加工!全自動臥式加工中心報價

當智能系統檢測到異常情況但無法準確判斷原因時,操作人員可以憑借專業知識進行分析和處理。另一方面,人機交互界面更加友好和智能。通過觸摸屏、語音控制等多種交互方式,操作人員可以輕松地與臥式加工中心進行溝通。例如,操作人員可以通過語音指令查詢加工進度、刀具狀態等信息,也可以直接在觸摸屏上調整加工參數、啟動或暫停加工任務。這種便捷的交互方式減少了操作人員的工作強度,提高了操作的準確性和效率。在安全方面,智能化升級也帶來了的改進。人機協作區域通過先進的傳感器和安全防護系統進行監控。當操作人員靠近正在運行的加工中心時,系統會自動降低加工速度或暫停危險操作,避免可能發生的碰撞事故。同時,智能系統會為操作人員提供詳細的安全提示和操作指南,確保在人機協作過程中的人員安全。這種新型的人機協作模式充分發揮了人類和機器的優勢,推動臥式加工中心在智能化制造中發揮更大的作用。全自動臥式加工中心報價機床導軌與絲杠均配備防護罩,有效抵御切屑與粉塵的侵害。

這減少了加工過程中的輔助時間,提高了生產效率。同時,其強大的切削能力和穩定的運行性能,使得它能夠在較短的時間內完成大量的加工任務,為企業節省了寶貴的時間和成本。再者,臥式加工中心的適用范圍。它可以加工各種形狀和尺寸的工件,包括大型的箱體類零件、盤類零件等。對于一些需要多面加工的工件,臥式加工中心更是展現出了其獨特的優勢。它能夠一次性完成多個面的加工,無需頻繁地調整工件的位置,提高了加工效率和精度,同時也降低了加工誤差的風險。

它能根據不同的材料、刀具和零件要求,動態調整切削速度、進給量和切削深度等參數。在加工度合金零件時,系統可以根據材料的硬度和韌性,精確調整切削參數,避免刀具過度磨損和零件表面質量下降。同時,智能工藝優化系統還能對加工順序進行調整,減少刀具的空行程時間,提高加工效率。此外,智能編程和工藝優化系統還可以實現自我學習。隨著加工案例的不斷積累,系統能夠不斷改進編程和工藝方案,提高加工質量和效率的穩定性。這種自我學習能力使得臥式加工中心在面對新的加工任務和復雜零件時,能夠更快地找到比較好解決方案,適應不斷變化的生產需求。機床的坐標行程配置靈活,可根據用戶典型工件尺寸進行定制。

在臥式加工中心智能化升級過程中,智能監控與故障診斷系統發揮著至關重要的作用。智能監控系統通過在加工中心各個關鍵部位安裝多種類型的傳感器,實現對設備運行狀態的監測。例如,在主軸上安裝振動傳感器和溫度傳感器,能夠實時檢測主軸的振動情況和溫度變化。當主軸出現異常振動時,可能意味著軸承磨損或刀具不平衡等問題;溫度過高則可能是潤滑不足或負載過大。故障診斷系統則基于智能監控收集到的數據進行分析。它采用先進的機器學習算法和故障模型,能夠快速準確地判斷故障類型和位置。復雜的齒輪箱體類零件可在一次裝夾中完成全部孔系與平面加工。中國臺灣全自動臥式加工中心生產線

整機經過長時間的連續空運行測試,出廠前已充分磨合與驗證。全自動臥式加工中心報價

臥式加工中心的技術特點之一是其高精度加工能力。這種高精度首先源于其精密的機械結構。它的床身通常采用質量的鑄鐵材料,經過時效處理,有效地消除了內應力,為加工精度提供了穩定的基礎。例如,一些臥式加工中心的床身結構具有獨特的加強筋設計,能更好地抵抗加工過程中的振動和變形。其傳動系統也是保障精度的關鍵。高精度的滾珠絲杠和直線導軌的應用,使得各軸運動具有極高的直線度和定位精度。在X、Y、Z軸的移動過程中,定位精度可輕松達到微米級別。全自動臥式加工中心報價

- 中國臺灣高精度臥式加工中心生產線 2025-12-14

- 五軸立式加工中心價位多少 2025-12-14

- 高精度鉆工中心機供貨廠 2025-12-14

- 中國臺灣數控臥式加工中心廠商 2025-12-14

- 五軸立式加工中心公司哪家好 2025-12-14

- 中國臺灣多工位臥式加工中心有哪些品牌 2025-12-14

- 龍門加工中心哪種好 2025-12-14

- 高精密鉆工中心機廠商 2025-12-14

- 三軸立式加工中心公司哪家好 2025-12-14

- 高精密鉆工中心機供應商 2025-12-14

- 惠州小型半封閉絲桿模組批發 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 自動壓藥稱重設備廠家 2025-12-14

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 貴州分選檢重秤怎么樣 2025-12-14