中國臺灣數控臥式加工中心質量哪家好

臥式加工中心智能化升級過程中,人機協作模式發生了深刻變化,形成了一種更加高效、安全和靈活的生產模式。在傳統的加工模式中,操作人員需要在加工中心旁密切監視加工過程,進行手動的操作調整。而在智能化升級后,人機協作呈現出全新的特點。一方面,操作人員的角色從單純的執行者轉變為監督者和決策者。智能系統承擔了大部分的常規加工操作和監控任務,但在一些關鍵決策點上,仍需要人類的經驗和判斷。例如,在加工新型復雜零件的初次試切時,雖然加工中心可以根據預設的程序進行加工,但操作人員可以根據現場觀察和經驗,對加工參數進行微調,以獲得比較好的加工效果。準確的定位系統是臥式加工中心高質量加工的關鍵。中國臺灣數控臥式加工中心質量哪家好

這減少了加工過程中的輔助時間,提高了生產效率。同時,其強大的切削能力和穩定的運行性能,使得它能夠在較短的時間內完成大量的加工任務,為企業節省了寶貴的時間和成本。再者,臥式加工中心的適用范圍。它可以加工各種形狀和尺寸的工件,包括大型的箱體類零件、盤類零件等。對于一些需要多面加工的工件,臥式加工中心更是展現出了其獨特的優勢。它能夠一次性完成多個面的加工,無需頻繁地調整工件的位置,提高了加工效率和精度,同時也降低了加工誤差的風險。中國臺灣臥式加工中心廠商憑借出色的精度控制,高精度臥式加工中心助力企業打造優良產品。

一旦檢測到故障,系統會立即發出警報,并在人機界面上顯示詳細的故障信息,包括故障原因、可能的解決方案等。對于一些潛在的故障隱患,系統也能提前預警,使維修人員有足夠的時間準備維修工作。這種智能監控與故障診斷系統不僅提高了設備的可靠性和安全性,還減少了設備的停機時間。在大規模生產中,設備的穩定運行至關重要,通過及時發現和解決問題,可以確保生產計劃不受影響。而且,隨著技術的不斷發展,故障診斷系統的準確性和預測能力將進一步提高,為臥式加工中心的智能化生產提供更有力的保障。

刀具的結構設計也有特殊要求。在加工模具的深孔、窄槽等結構時,需要采用特殊形狀和尺寸的刀具。例如,深孔鉆刀具具有細長的結構和良好的排屑性能,能夠在模具的深孔加工中保證加工精度和避免切屑堵塞。此外,刀具的裝夾系統也很關鍵,高精度的刀柄能夠保證刀具在高速旋轉下的穩定性和同軸度,減少刀具的振動和擺動,提高加工精度。然而,刀具技術在模具制造中面臨一些挑戰。一方面,高性能刀具的成本較高,尤其是一些進口的質量刀具,這增加了模具制造的成本。另一方面,刀具的磨損監測和更換策略需要進一步優化。雖然有一些刀具磨損監測技術,但在實際模具加工中,準確判斷刀具的磨損程度和比較好更換時間仍然具有一定難度,不當的刀具更換可能會影響模具加工質量或造成刀具浪費。臥式加工中心的廣泛應用,推動了機械加工行業的技術進步。

切削液是加工過程中產生污染的主要來源之一,未來的發展趨勢是采用微量潤滑技術或干式切削技術來替代傳統的大量使用切削液的加工方式。微量潤滑技術通過精確控制潤滑劑的用量,在保證加工質量的同時,減少切削液的使用量和排放。干式切削技術則完全不使用切削液,通過特殊的刀具材料和涂層技術,以及優化的加工參數,實現無切削液的清潔加工。此外,臥式加工中心的材料選擇和制造工藝也將朝著綠色環保的方向發展。在設備的制造過程中,盡量使用可回收、可降解的材料,減少對環境的影響。同時,提高設備的使用壽命和可維修性,降低設備更新換代的頻率,也是綠色可持續發展的重要內容。通過這些措施,臥式加工中心將在滿足制造業高質量加工需求的同時,實現與環境的和諧共生,為工業的可持續發展做出貢獻。高精度臥式加工中心的準確定位系統,是實現高精度加工的重要保障。中國臺灣高精度臥式加工中心制造廠家

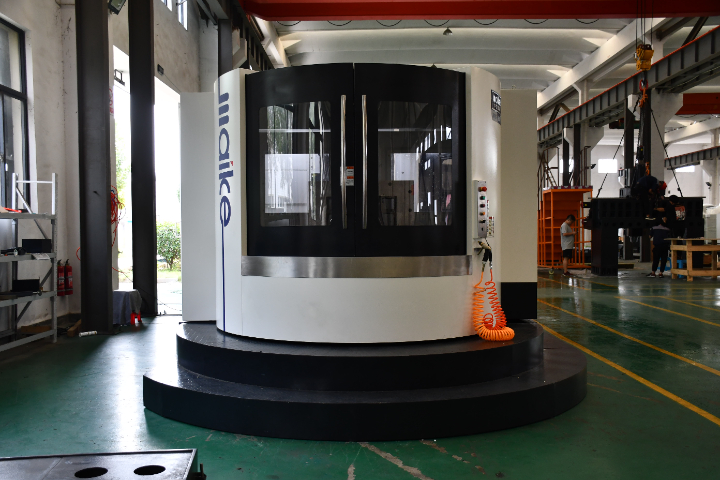

高效且高精度的臥式加工中心,是現代制造業提升品質的關鍵設備。中國臺灣數控臥式加工中心質量哪家好

這意味著在一臺設備上可以完成復雜零件的大部分加工工序,減少了零件在不同設備之間的周轉時間和裝夾誤差。例如,對于一些具有復雜形狀的航空航天零部件,以往需要在車床上進行車削,然后在銑床上進行銑削等多道工序,而新型的復合臥式加工中心可以一次性完成這些加工,提高了加工精度和效率。為了實現高精度與復合加工的融合,臥式加工中心在技術上需要不斷創新。在機械結構設計方面,采用更穩定的床身結構和高精度的導軌、絲桿等傳動部件,減少加工過程中的振動和誤差。在控制系統方面,開發更智能的算法來協調不同加工工藝的參數和順序,確保在復合加工過程中各個工序之間的無縫銜接。同時,刀具技術也需要同步發展,研制能夠適應多種加工工藝的多功能刀具,進一步提高復合加工的能力和效率。這種融合趨勢將使臥式加工中心在制造領域,如航空航天、精密儀器等行業中發揮更加關鍵的作用。中國臺灣數控臥式加工中心質量哪家好

- 高精度臥式加工中心供貨廠 2025-12-15

- 多工位臥式加工中心價格表 2025-12-15

- 高速臥式加工中心制造廠家 2025-12-15

- 中國臺灣高精度臥式加工中心生產線 2025-12-14

- 五軸立式加工中心價位多少 2025-12-14

- 高精度鉆工中心機供貨廠 2025-12-14

- 中國臺灣數控臥式加工中心廠商 2025-12-14

- 五軸立式加工中心公司哪家好 2025-12-14

- 中國臺灣多工位臥式加工中心有哪些品牌 2025-12-14

- 龍門加工中心哪種好 2025-12-14

- 直流工業門機結構 2025-12-15

- 玄武區本地多層真空壓機 2025-12-15

- 蘇州購買母版拼版機咨詢問價 2025-12-15

- 常州鎢鋼金屬注射成型 2025-12-15

- 浙江伺服電機壓盤泵批發 2025-12-15

- 江西變風量閥哪里有 2025-12-15

- 建鄴區智能客服是什么 2025-12-15

- 甘肅鍋爐封頭價格 2025-12-15

- 安徽自動化變頻器怎么用 2025-12-15

- 杭州精密汽車鋼管生產廠家 2025-12-15