閃現噸包搬運機器人供應廠家

噸包搬運機器人的動力系統需兼顧高負載與長續航需求,驅動方案通常采用交流伺服電機與減速機的組合。以機械臂關節驅動為例,伺服電機提供高轉速與低扭矩輸出,通過行星減速機將轉速降低至所需范圍,同時放大扭矩以滿足負載需求,這種設計既保證了運動精度,又降低了能耗。在能源管理方面,鋰電池組是主流選擇,其能量密度高、充放電循環次數多,但需配備智能電池管理系統(BMS)以監控電壓、電流與溫度,防止過充或過放導致的安全隱患。部分機型還引入了能量回收技術,例如在機械臂下降或制動過程中,將動能轉化為電能并儲存至電池,延長單次充電后的連續作業時間。此外,動力系統還需考慮散熱設計,例如在電機與減速機表面增加散熱鰭片,或采用液冷循環系統,確保設備在高溫環境下穩定運行。噸包智能搬運機器人減少人為搬運造成的物料污染風險。閃現噸包搬運機器人供應廠家

能源管理直接影響噸包智能搬運機器人的續航能力與運行成本。當前主流方案采用“鋰電池+能量回收”的混合動力系統。鋰電池提供穩定電力支持,其容量根據機器人負載與作業強度設計,確保單次充電滿足數小時連續作業需求。能量回收技術則通過驅動電機的再生制動功能,將機器人減速或制動時的動能轉化為電能,并儲存至電池中,延長續航時間。例如,當機器人從運輸狀態轉為停止時,驅動電機切換為發電機模式,將慣性能量回收,減少電池消耗。此外,能源管理系統還支持“智能調度”功能,根據作業任務優先級與電池剩余電量,自動規劃充電時間與頻率。例如,在低負載作業時,機器人會優先使用電池電量,減少充電次數;在高負載作業時,則會在電量降至安全閾值前自動返回充電站,避免因電量不足導致作業中斷。閃現自動取放機器人報價噸包智能搬運機器人適應窄通道作業,節省寶貴廠房空間。

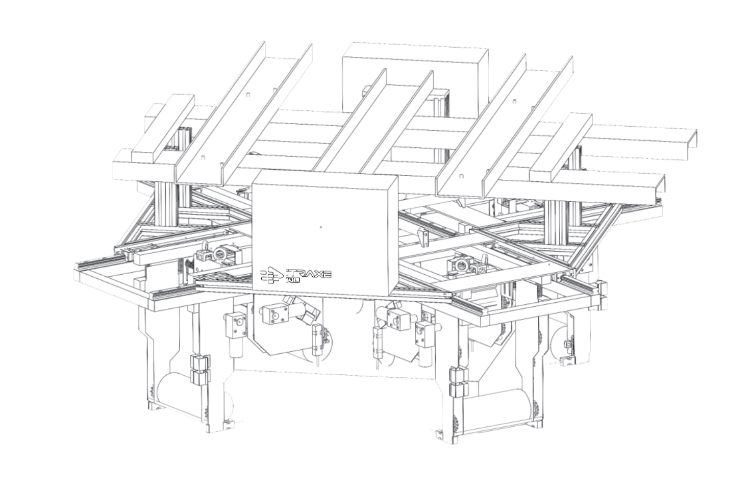

為降低了制造成本并提升通用性,噸包智能搬運機器人采用標準化與模塊化設計。標準化方面,關鍵部件(如電機、減速機、傳感器)采用行業通用規格,便于采購與更換;接口設計遵循統一標準,確保不同品牌設備可互聯互通。模塊化設計將機器人分為機械臂、末端執行器、控制系統等單獨模塊,各模塊可單獨升級或替換,例如,若需提升負載能力,只需更換更大功率的機械臂模塊,無需整體改造。此外,軟件系統也采用模塊化架構,功能模塊(如路徑規劃、避障、診斷)可單獨開發與測試,縮短研發周期。標準化與模塊化設計使機器人能夠快速適應不同場景需求,降低用戶定制成本。

噸包智能搬運機器人的安全設計涵蓋機械、電氣與軟件三個層面。機械安全方面,機器人外殼采用防撞條或緩沖材料,降低碰撞沖擊力;抓取機構配備力限制器,當抓取力超過設定值時自動停止,防止噸包破損或設備損壞。電氣安全方面,機器人采用防爆電機與低壓控制電路,適用于易燃易爆環境;緊急停止按鈕分布于機器人本體與控制柜,確保操作人員能快速切斷電源。軟件安全方面,系統內置安全邏輯,例如當視覺傳感器檢測到障礙物時,機器人立即停止運動;當通信中斷時,機器人自動進入安全模式,停留在原地等待指令。此外,機器人還配備故障診斷系統,通過傳感器數據實時監測電機溫度、電池電量、關節磨損等狀態,提前預警潛在故障,減少停機時間。噸包智能搬運機器人通過智能調度,提高生產靈活性。

噸包搬運機器人需滿足長時間連續作業需求,因此能源管理系統設計尤為關鍵。其采用鋰離子電池與超級電容的混合供電方案,鋰離子電池提供基礎能量,超級電容則在機器人啟動、加速或抓取等高功耗場景下快速放電,減少電池負荷波動,延長使用壽命。在線充電技術是保障持續作業的關鍵,機器人底部配備無線充電模塊,當電量低于閾值時,自動返回充電站進行非接觸式充電,充電效率可達90%以上。充電站采用智能調度算法,根據機器人任務優先級與電量狀態動態分配充電順序,避免因充電碰撞導致作業中斷。此外,機器人還配備能量回收系統,在減速或下坡時將制動能量轉化為電能儲存,進一步提升能源利用率。噸包智能搬運機器人控制系統采用工業級PLC模塊。紹興重載物搬運機器人生產廠家

減少搬運損傷,提升貨物完好率。閃現噸包搬運機器人供應廠家

噸包抓取與碼放是搬運過程的關鍵環節,需通過精密的動作控制確保操作準確。抓取時,機器人首先利用3D視覺定位噸包中心點,機械臂移動至目標位置上方,末端執行器緩慢下降,夾爪根據噸包尺寸自動調整開合度,夾持力通過壓力傳感器反饋控制,避免過度用力導致噸包破損。碼放時,機器人需根據預設堆垛規則(如層數、間距)調整噸包姿態,部分型號配備旋轉模塊,可實現噸包90°或180°翻轉,滿足不同存儲需求。例如,在粉體物料搬運中,機器人通過振動功能抖動噸包,使物料均勻分布后,再將其平穩放置于指定位置,防止運輸中偏載引發傾倒。動作控制通過PID算法實現,根據傳感器反饋實時調整機械臂速度、加速度和夾爪力度,確保操作平穩。閃現噸包搬運機器人供應廠家

- 蘇州機器人多少錢 2025-12-23

- 閃現噸袋機器人研發設計 2025-12-23

- itraxe重載物機器人怎么用 2025-12-23

- itraxe重載物搬運機器人生產廠家 2025-12-23

- itraxe智能機器人排行榜 2025-12-22

- 衢州噸包搬運機器人價格 2025-12-22

- 浙江可調節機器人供應廠家 2025-12-22

- 江蘇重載物搬運機器人市場價 2025-12-22

- 寧波自動取放機器人排行榜 2025-12-22

- 湖州新型機器人供應廠家 2025-12-22

- 西安溫控貨物空運注意事項 2025-12-23

- 文教用品一件代發哪家可靠 2025-12-23

- 本溪道路普通貨物運輸服務電話 2025-12-23

- 蘇州安全送達搬運裝卸共同合作 2025-12-23

- 浙江汽車裝飾用品介紹 2025-12-23

- 中亞化工品溫控貨物空運注意事項 2025-12-23

- 上海附近哪里有汽車裝飾用品 2025-12-23

- 江西聚氯乙烯PVC產品介紹 2025-12-23

- 宜興城市配送哪幾種 2025-12-23

- 包河區選擇道路貨物運輸供應 2025-12-23