蘇州自動卸車機器人供應廠家

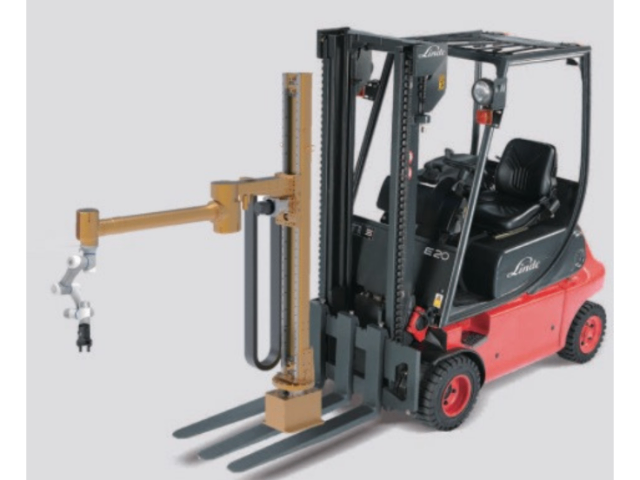

噸包智能搬運機器人的機械臂設計突破傳統剛性結構限制,采用多關節仿生結構與柔性抓取系統結合的方案。其末端執行器配備高精度力傳感器與自適應夾爪,可根據噸包材質(如編織袋、涂層布)自動調整抓取力度,避免因過度擠壓導致物料泄漏或包裝破損。例如,針對粉體類物料,機械臂會采用“托舉+側向固定”的復合抓取方式,通過分散壓力點防止噸包變形;對于顆粒狀物料,則通過真空吸附與機械夾持協同作用,確保搬運穩定性。此外,機械臂的自由度設計使其能夠完成翻轉、旋轉等復雜動作,滿足不同工位對物料姿態的特殊要求。噸包智能搬運機器人支持自定義任務流程編程。蘇州自動卸車機器人供應廠家

噸包智能搬運機器人的集群調度能力使其能夠勝任大規模物流作業。通過中間調度系統,多臺機器人可共享任務池與地圖信息,避免路徑碰撞與資源浪費。例如,在立體倉庫中,調度系統會根據噸包目的地、機器人位置與電量狀態,動態分配較優搬運路徑:當某臺機器人電量不足時,系統會將其任務轉移至鄰近機器人,并引導其前往充電站;當多臺機器人需同時通過狹窄通道時,系統會通過時間窗算法協調通行順序,防止擁堵。此外,集群調度支持彈性擴展,用戶可根據業務需求增加或減少機器人數量,無需重構整個系統。其通信協議采用工業級標準(如OPC UA、Modbus),確保與現有WMS(倉儲管理系統)或MES(制造執行系統)無縫對接。itraxe機器人怎么用噸包智能搬運機器人可實現多車協同避讓。

噸包搬運機器人的機械結構設計需兼顧強度、剛性與靈活性。其主體通常采用強度高的合金鋼或碳纖維復合材料,在保證負載能力的同時減輕自重,降低能耗。機械臂關節設計是關鍵,需通過諧波減速機或RV減速機實現高精度傳動,確保運動平穩性;同時,關節處集成扭矩傳感器,實時監測輸出力矩,防止因過載導致結構損壞。末端執行器是直接接觸噸包的部件,其設計需適應不同材質與尺寸的噸包,例如采用可調節夾爪寬度與夾持力的氣動或電動驅動方式,配合防滑橡膠墊或硅膠涂層,提升抓取穩定性。此外,機械結構還需考慮維護便捷性,例如采用模塊化設計,關鍵部件可快速更換,縮短停機時間。

末端執行器是噸包搬運機器人的關鍵部件,其設計需同時滿足抓取、搬運、抖料、開口等多重功能。以某型多功能夾爪為例,其結構包含四組可單獨控制的夾板,每組夾板內嵌壓力傳感器與防滑橡膠墊,通過伺服電機驅動實現開合動作。在抓取階段,夾爪先以低速接近噸包,通過激光測距儀確定較佳抓取點,隨后快速閉合并施加預設壓力;搬運過程中,夾爪內部的氣動平衡系統持續監測負載變化,自動調整氣壓以抵消物料沉降導致的重心偏移;到達目標位置后,夾爪可切換至抖料模式,通過高頻振動促使物料快速下落,振動頻率與振幅由PLC根據物料特性動態調節。對于需要開袋的場景,夾爪末端集成有可伸縮劃刀,采用高硬度合金材質,通過氣缸驅動實現準確切割,切割路徑由視覺系統預先規劃,避免損傷噸包本體。噸包智能搬運機器人通過減少人為操作,提高生產一致性。

噸包智能搬運機器人的安全設計貫穿硬件與軟件層面,形成“預防-檢測-響應”的全鏈條防護體系。硬件方面,機身配備超聲波傳感器、紅外避障模塊與急停按鈕,形成360°無死角防護網:超聲波傳感器可檢測障礙物,觸發減速或避讓動作;紅外模塊通過監測熱源變化,提前預警人員接近;急停按鈕則作為之后一道防線,允許操作人員在緊急情況下立即停止機器人運行。軟件層面,機器人搭載碰撞檢測算法,當力傳感器數據異常時(如遇到未識別障礙物),控制系統會立即切斷動力輸出并啟動反向制動,防止二次碰撞。針對粉塵、潮濕等惡劣環境,機器人采用密封式電氣艙與正壓防爆設計,防止可燃性粉塵進入關鍵部件,確保在化工、糧食等行業的安全運行。噸包智能搬運機器人具備防塵設計,適應多塵環境。蘇州自動卸車機器人供應廠家

噸包智能搬運機器人數據可追溯,便于生產管理與質量控制。蘇州自動卸車機器人供應廠家

噸包智能搬運機器人是工業物聯網(IIoT)的重要節點,其與物聯網的融合實現了設備、人員、系統的全方面互聯。通過物聯網平臺,機器人可與其他生產設備(如輸送機、堆垛機、AGV小車)、管理系統(如MES、SCM)實時交互數據,形成“智能物流網絡”。例如,當機器人完成一批噸包搬運后,可自動向MES系統反饋任務完成信息,觸發后續生產工序;若檢測到原料庫存不足,可向SCM系統發送補貨請求,啟動供應鏈協同。此外,物聯網還支持遠程監控與運維:技術人員可通過手機或電腦實時查看機器人狀態,調整參數或下發任務;系統可自動生成運維報告,提示部件更換或軟件升級需求。這種“萬物互聯”的模式,使得噸包搬運從“孤立作業”升級為“協同制造”的關鍵環節,推動工業生產向智能化、柔性化方向演進。蘇州自動卸車機器人供應廠家

- 杭州高精度機器人廠家直銷 2025-12-04

- 舟山AI驅動機器人生產商 2025-12-04

- 蘇州自動卸車機器人供應廠家 2025-12-04

- 寧波自動卸車機器人供貨商 2025-12-04

- 蘇州新型機器人怎么用 2025-12-04

- 嘉興智能搬運機器人倉儲管理 2025-12-04

- 金華自動取放機器人品牌 2025-12-04

- 浙江自動化噸包裝卸機器人產品演示 2025-12-04

- 浙江重載物搬運機器人處理 2025-12-04

- 金華新型機器人多少錢 2025-12-03

- 貴州有哪些普通貨物裝卸 2025-12-04

- 南潯區室內恒溫五恒售后 2025-12-04

- US跨州運輸整車運輸巨頭 2025-12-04

- 湖南標準網約車出行管理系統 2025-12-04

- 奉賢區方便國內貨物運輸代理電話 2025-12-04

- 比較好的國內專線運輸電話 2025-12-04

- 南京第三方倉儲服務包括什么 2025-12-04

- 成都一體化紅綠燈采購 2025-12-04

- 龍崗區到日本海運物流專線平臺 2025-12-04

- 云南CAD設計服務電話 2025-12-04