甘肅智能化設備管理系統app

成本優化效果量化:行業數據支撐制造業:實施設備管理系統的企業,平均降低維護成本25%-40%,備件庫存成本降低20%-35%,能源成本降低10%-20%(來源:麥肯錫《工業4.0與設備管理白皮書》)。流程工業:通過預測性維護,非計劃停機減少50%-70%,維護效率提升30%-50%(來源:ARC Advisory Group報告)。公共服務領域:某城市軌道交通集團通過系統管理1200列地鐵車輛,實現故障預測準確率90%,正點率提升至99.98%,乘客投訴率下降65%,相當于年增加運營收益超2億元。系統通過振動、溫度等傳感器監測設備健康狀態,結合AI算法預測故障,提前安排維護,避免非計劃停機。甘肅智能化設備管理系統app

預防性維護替代事后維修:傳統設備管理采用“故障后維修”模式,某制造企業統計顯示,單次設備故障平均導致直接維修成本(備件+人工)約2萬元,間接損失(停產、訂單延誤)達8萬元。而設備管理系統通過物聯網傳感器實時采集振動、溫度、電流等數據,利用機器學習算法建立設備健康模型。例如,某風電企業通過分析齒輪箱振動頻譜,提0天預測軸承故障,將非計劃停機次數從每年12次降至3次,單次停機損失從200萬元降至50萬元,年節省維護成本1800萬元。新疆制造業設備管理系統平臺系統內置安全檢查流程,強制操作人員按標準執行,減少人為失誤。

流程自動化:提升運維效率與合規性:工單管理閉環設備故障自動觸發維修工單,關聯臺帳中的設備信息、維修手冊和備件庫存,指導維修人員快速響應。維修完成后更新臺帳,形成“故障-維修-驗證”的閉環管理。合規性審計支持存儲設備檢驗報告、安全認證等文件,滿足ISO 55000(資產管理體系)、OHSAS 18001(職業健康安全)等標準要求。自動生成設備狀態報告,簡化審計流程。權限與版本控制定義不同角色(如操作員、維修工、管理員)的數據訪問權限,確保數據安全。記錄臺帳修改歷史,防止數據篡改,滿足合規性需求。

運行與監控階段:從被動響應到主動預防的實時管控目標:比較大化設備利用率,降低非計劃停機風險。物聯網應用:多維度狀態監測:采集振動、溫度、電流、壓力等100+參數,構建設備健康畫像。案例:某風電場通過監測齒輪箱振動頻譜,提0天預測軸承故障,避免損失超500萬元。實時報警與根因分析:設置動態閾值(如溫度超過均值+3σ時觸發報警),減少誤報漏報。結合知識圖譜自動推薦故障處理方案(如“振動異常→檢查聯軸器對中→參考維修手冊第5章”)。智能調度與負載均衡:根據設備狀態(如空閑/過載)和生產需求,動態分配任務(如將訂單從故障設備轉移至備用機)。案例:某物流倉庫通過物聯網調度叉車,使設備利用率從65%提升至88%。系統提供故障預警功能,及時通知相關人員進行處理。

優化備件管理:從“庫存積壓”到“按需儲備”1. 動態備件需求預測傳統模式問題:為應對突發故障,企業常儲備大量高價值備件(如風機主軸承單價超50萬元),導致庫存資金占用高(占運維成本的20%-30%)。備件長期閑置可能因技術迭代或設備退役成為呆滯庫存。預測性維護邏輯:結合設備故障預測結果與供應商交貨周期,動態調整備件庫存水平(如儲備未來3個月內可能用到的備件)。案例:某光伏電站通過備件需求預測模型,將逆變器IGBT模塊庫存從100個降至30個,庫存資金占用減少70萬元,同時未發生因缺件導致的停機。化工企業通過系統將備件庫存周轉率提升40%,庫存成本降低18%。甘肅智能化設備管理系統app

系統支持移動端報修、審批、知識庫查詢,維修人員可實時接收任務并上傳處理結果,管理層遠程查看設備狀態。甘肅智能化設備管理系統app

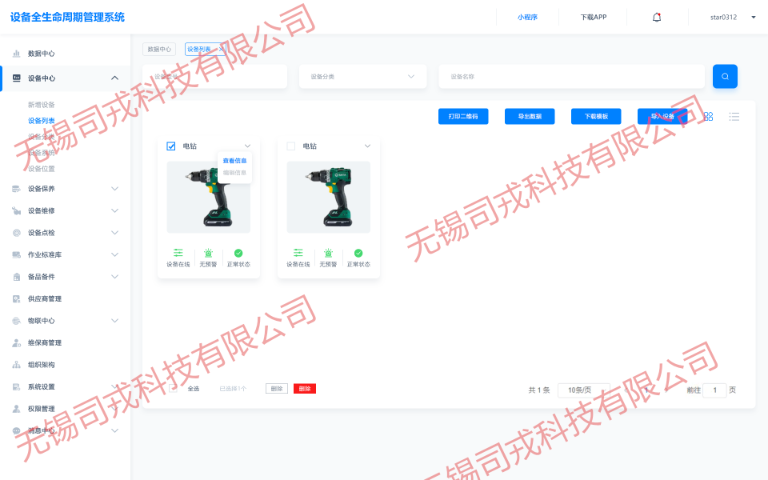

全生命周期管理:打破信息孤島,實現閉環管控(一)從采購到報廢的全流程數字化傳統設備管理依賴紙質臺賬和人工記錄,某汽車零部件企業曾發現,其價值500萬元的進口加工中心因檔案缺失,導致維修時無法獲取原始參數,維修周期延長3倍。而設備管理系統通過"一物一碼"技術,將設備檔案電子化,涵蓋采購合同、技術參數、維修記錄、備件清單等200余項信息,實現設備全生命周期可追溯。某電子制造企業通過系統記錄設備運行數據,使備件更換周期預測準確率提升至92%,備件庫存成本降低35%。(二)移動化與智能化操作系統支持手機APP掃碼報修、拍照上傳故障現象、遠程審批維修工單等功能。某化工企業通過移動端應用,使設備報修響應時間從2小時縮短至15分鐘,維修工單處理效率提升60%。更先進的系統集成AR技術,維修人員通過智能眼鏡可實時獲取設備三維模型、維修指南和遠程指導,某航空企業應用后,復雜設備維修時間縮短40%,一次修復率提升至98%。甘肅智能化設備管理系統app

- 廣東化工預測性維護系統多少錢 2025-12-12

- 寧夏化工預測性維護系統公司 2025-12-12

- 湖北小程序預測性維護系統企業 2025-12-12

- 甘肅智慧預測性維護系統哪家好 2025-12-12

- 河北小程序預測性維護系統公司 2025-12-12

- 宿遷通用預測性維護系統服務 2025-12-12

- 杭州智能預測性維護系統價格 2025-12-12

- 蘇州企業預測性維護系統企業 2025-12-12

- 手機預測性維護系統服務 2025-12-12

- 遼寧企業預測性維護系統報價 2025-12-12

- 重慶POS收銀系統檢修 2025-12-15

- 北京智能操控液晶屏升降器調節 2025-12-15

- PEPS慢走絲軟件軟件 2025-12-15

- 廣東旗艦工作站公司 2025-12-15

- 母料生產切換服務價格 2025-12-15

- 金山區電商平臺軟件開發分類 2025-12-15

- 北京通用無人機定制改造 2025-12-15

- 梁溪區哪里AndroidAPP開發 2025-12-15

- 無錫怎樣網絡系統集成項目比較 2025-12-15

- 浙江打印機廠家 2025-12-15