-

?珍島T云智能營銷,開啟網(wǎng)絡(luò)營銷“自動駕駛”模式

-

AI重構(gòu)視頻營銷:珍島T云“視頻魔方”實現(xiàn)一站式智能創(chuàng)作

-

告別盲目投放!智能代運營,讓每一分短視頻預(yù)算都“有據(jù)可依”

-

突破瓶頸,T云臻文AI助手助您輕松解決軟文和宣傳語難題

-

T云數(shù)字化營銷- 弘揚企業(yè)品牌,提升市場競爭力

-

探索企業(yè)為何選擇短視頻的亮點:T云視頻魔方的魅力

-

分享一些七夕企業(yè)營銷文案

-

企業(yè)網(wǎng)絡(luò)營銷有什么優(yōu)勢

-

聽說新出的AI寫文很火

-

如何玩兒轉(zhuǎn)微信生態(tài),打通微信全流程

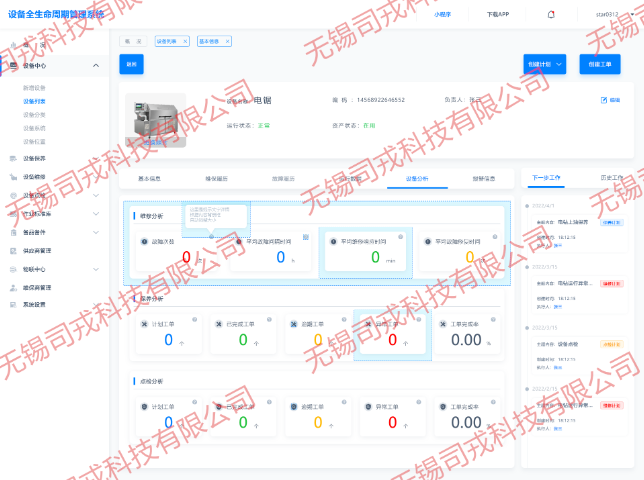

東營智慧設(shè)備全生命周期管理報價

優(yōu)化維護策略,降低過度維護成本:預(yù)測性維護替代定期維護系統(tǒng)基于設(shè)備歷史數(shù)據(jù)和運行模型,預(yù)測剩余使用壽命(RUL),制定精細維護計劃。數(shù)據(jù):某化工企業(yè)實施預(yù)測性維護后,維護成本降低30%,備件庫存減少40%。維護任務(wù)自動化分配根據(jù)設(shè)備優(yōu)先級、維護人員技能和位置,自動派發(fā)工單,減少等待時間。案例:某鋼鐵廠通過系統(tǒng)將維護響應(yīng)時間從2小時縮短至20分鐘,故障修復效率提升80%。控制能源消耗,削減隱性浪費:能耗實時監(jiān)測與優(yōu)化系統(tǒng)記錄設(shè)備功率、運行時間等數(shù)據(jù),識別高耗能環(huán)節(jié)(如空載運行、待機耗電)。措施:某食品廠通過系統(tǒng)發(fā)現(xiàn)制冷設(shè)備夜間空載運行,調(diào)整策略后年電費節(jié)省18%。智能調(diào)峰策略結(jié)合電價波動和設(shè)備優(yōu)先級,在低谷時段安排高耗能任務(wù)(如熔煉、烘干)。效果:某鋁廠通過峰谷電價策略,年能源成本降低12%。設(shè)備全生命周期管理系統(tǒng)通過數(shù)字化手段打破信息壁壘,實現(xiàn)設(shè)備狀態(tài)實時監(jiān)控、故障預(yù)警、維護計劃優(yōu)化。東營智慧設(shè)備全生命周期管理報價

移動端設(shè)備管理系統(tǒng)的進化史,本質(zhì)上是技術(shù)賦能與業(yè)務(wù)場景深度融合的歷史。從初的信息查詢工具,到如今具備自主決策能力的智能終端,移動端正重新定義設(shè)備管理的邊界。隨著5G、AI、XR等技術(shù)的持續(xù)突破,未來的設(shè)備管理將實現(xiàn)"所見即所得"的沉浸式體驗、"未病先治"的預(yù)測性維護和"無感交互"的智能化操作。在這場變革中,誰能率先構(gòu)建"端-邊-云-智"一體化架構(gòu),誰就能在工業(yè)智能化競爭中占據(jù)先機。正如某設(shè)備管理廠商CTO所言:"未來的移動端設(shè)備管理,將讓每臺設(shè)備都擁有自己的數(shù)字孿生助手,讓每個工程師都配備AI超級大腦。"聊城企業(yè)設(shè)備全生命周期管理多少錢企業(yè)通過系統(tǒng)優(yōu)化維護策略,年度維護費用減少280萬元。

預(yù)測性維護:打破"計劃維修"困局:系統(tǒng)通過分析振動、溫度、壓力等傳感器數(shù)據(jù),運用機器學習算法實現(xiàn):剩余使用壽命(RUL)預(yù)測:提0-90天預(yù)警關(guān)鍵部件失效維護策略優(yōu)化:根據(jù)設(shè)備重要性、故障風險動態(tài)調(diào)整維護周期智能工單生成:自動觸發(fā)維修流程,推送至移動端APP數(shù)據(jù):某鋼鐵企業(yè)實施預(yù)測性維護后,年度維護成本降低40%,設(shè)備綜合效率(OEE)提升22%。智能庫存管理:從經(jīng)驗驅(qū)動到數(shù)據(jù)決策:動態(tài)庫存優(yōu)化:備件管理難題系統(tǒng)通過三重機制實現(xiàn)庫存精細控制:智能預(yù)警系統(tǒng):設(shè)置多級庫存閾值,當備件低于安全水平時自動觸發(fā)采購需求預(yù)測模型:基于設(shè)備運行大數(shù)據(jù),分析備件消耗規(guī)律(如剎車片更換周期與行駛里程的關(guān)聯(lián)性)區(qū)塊鏈溯源管理:記錄備件全生命周期信息,實現(xiàn)質(zhì)量追溯與精細召回案例:某礦業(yè)公司部署UWB定位標簽后,備件短缺導致的停機時間減少80%,年節(jié)約維護成本超300萬元。

增效邏輯:從“被動響應(yīng)”到“主動預(yù)防”,減少非計劃停機1. 預(yù)防性維護(PM)的增效邏輯傳統(tǒng)模式問題:基于時間或運行周期的定期檢修(如每500小時更換空濾),可能導致“過度維護”(設(shè)備狀態(tài)良好時更換)或“維護不足”(故障前未檢修)。設(shè)備管理系統(tǒng)集成邏輯:計劃生成:根據(jù)設(shè)備制造商推薦的維護周期,在系統(tǒng)中自動生成預(yù)防性工單(如風機每3個月潤滑齒輪箱)。資源預(yù)占:提前鎖定維修人員、備件、工具,避免資源。執(zhí)行閉環(huán):維修完成后,系統(tǒng)記錄實際工時、消耗備件,更新設(shè)備維護歷史。增效效果:減少突發(fā)故障導致的非計劃停機(某風電場實施PM后,非計劃停機時間減少40%)。但可能因維護周期固定,無法應(yīng)對設(shè)備實際劣化速度的差異。對關(guān)鍵設(shè)備(如壓力容器、特種設(shè)備)進行全生命周期安全評估,及時消除隱患,降低事故風險。

降低運營成本:控制維護與資源支出1. 備件庫存優(yōu)化精細備件管理:系統(tǒng)記錄備件消耗歷史(如“某型號軸承平均每3個月更換1次”),結(jié)合預(yù)測性維護結(jié)果,生成動態(tài)采購計劃。支持“寄售模式”(備件存放在倉庫但所有權(quán)歸供應(yīng)商),減少庫存資金占用(某化工企業(yè)通過寄售模式降低備件庫存成本25%)。庫存預(yù)警與自動補貨:設(shè)置安全庫存閾值,當備件數(shù)量低于閾值時,系統(tǒng)自動觸發(fā)采購申請,避免缺件導致停機。2. 維修資源高效配置技能匹配與工單分配:系統(tǒng)根據(jù)維修人員技能標簽(如機械、電氣、PLC)自動分配工單,減少人工調(diào)度時間。支持“搶單模式”(維修人員主動領(lǐng)取工單),提升工作積極性。外包服務(wù)管理:對非設(shè)備(如空調(diào)系統(tǒng))的外包維修,系統(tǒng)記錄服務(wù)商響應(yīng)時間、維修質(zhì)量,生成服務(wù)商評分報告,優(yōu)化合作選擇。3. 延長設(shè)備壽命全生命周期健康管理:系統(tǒng)整合設(shè)備設(shè)計壽命、實際運行數(shù)據(jù)、維護歷史,生成劣化曲線(如“某機床平均每5年大修一次”)。通過預(yù)防性維護和早期故障干預(yù),延長設(shè)備部件壽命(某鋼鐵企業(yè)通過協(xié)同維護,高爐壽命延長3年)。通過傳感器、RFID標簽、智能儀表等設(shè)備,實時采集設(shè)備運行狀態(tài)、環(huán)境數(shù)據(jù)及操作數(shù)據(jù)。煙臺智能化設(shè)備全生命周期管理軟件

傳統(tǒng)維護依賴人工巡檢,易漏檢或過度維護。東營智慧設(shè)備全生命周期管理報價

支持數(shù)據(jù)驅(qū)動決策:可視化看板:集成設(shè)備運行數(shù)據(jù)、生產(chǎn)指標、維護成本等,生成動態(tài)報表。管理層可實時掌握OEE(設(shè)備綜合效率)、MTBF(平均故障間隔)等關(guān)鍵指標。根因分析:通過歷史數(shù)據(jù)挖掘設(shè)備故障模式,某機械廠發(fā)現(xiàn)80%的故障與潤滑不足相關(guān),針對性改進后故障率下降60%。投資回報分析:系統(tǒng)模擬設(shè)備升級方案,評估產(chǎn)能提升、成本節(jié)約等指標,幫助企業(yè)科學決策。例如,某包裝企業(yè)通過系統(tǒng)分析決定投資自動化生產(chǎn)線,3年回本。東營智慧設(shè)備全生命周期管理報價

- 廣東化工預(yù)測性維護系統(tǒng)多少錢 2025-12-12

- 寧夏化工預(yù)測性維護系統(tǒng)公司 2025-12-12

- 湖北小程序預(yù)測性維護系統(tǒng)企業(yè) 2025-12-12

- 甘肅智慧預(yù)測性維護系統(tǒng)哪家好 2025-12-12

- 河北小程序預(yù)測性維護系統(tǒng)公司 2025-12-12

- 宿遷通用預(yù)測性維護系統(tǒng)服務(wù) 2025-12-12

- 杭州智能預(yù)測性維護系統(tǒng)價格 2025-12-12

- 蘇州企業(yè)預(yù)測性維護系統(tǒng)企業(yè) 2025-12-12

- 手機預(yù)測性維護系統(tǒng)服務(wù) 2025-12-12

- 遼寧企業(yè)預(yù)測性維護系統(tǒng)報價 2025-12-12

- 上海好自助發(fā)卡設(shè)備咨詢問價 2025-12-14

- 江寧區(qū)工業(yè)會議及展覽服務(wù) 2025-12-14

- 工業(yè)園區(qū)生產(chǎn)管理系統(tǒng)怎么用 2025-12-14

- 連云港省電智慧醫(yī)療批發(fā)價 2025-12-14

- 上海POS收銀系統(tǒng)技術(shù)指導 2025-12-14

- 上海12英寸半導體晶圓切割企業(yè) 2025-12-14

- 高效視覺系統(tǒng)集成 2025-12-14

- 金山區(qū)OLED商家 2025-12-14

- 河南虛擬仿真裸眼3D顯示廠家直供 2025-12-14

- 重慶制造MES系統(tǒng)品牌 2025-12-14